HVAC per cannabis progettato su misura

I sistemi HVAC tradizionali non sono sufficienti per la coltivazione di cannabis. I nostri sistemi progettati su misura offrono controllo preciso, maggiore efficienza e stabilità a lungo termine.

Nella coltivazione commerciale di cannabis, alcune società di ingegneria utilizzano ancora sistemi HVAC tradizionali. Li scelgono perché questi sistemi sono ampiamente impiegati in grandi edifici come hotel e il loro rendimento è stato dimostrato nel tempo.

Tuttavia, una grow room di cannabis è molto diversa da un edificio normale. Le piante di cannabis necessitano di un controllo estremamente preciso di temperatura e umidità durante l’intero ciclo di crescita. Nella fase finale di fioritura, richiedono basse temperature e aria molto secca. Queste esigenze particolari mettono in evidenza molti limiti quando i sistemi HVAC tradizionali vengono utilizzati nelle sale di coltivazione della cannabis. Per i coltivatori, i sistemi HVAC tradizionali non sono la scelta migliore.

Limiti dei sistemi ad acqua refrigerata per l’HVAC delle grow room

In teoria, un sistema HVAC ad acqua refrigerata a quattro tubi può fornire raffreddamento, deumidificazione e post-riscaldamento. Ma nel funzionamento reale spesso porta a un progetto di sistema complesso, elevato consumo energetico e scarsa flessibilità.

Un sistema ad acqua refrigerata deve abbassare la temperatura dell’acqua a circa 3 °C (38 °F) per soddisfare le esigenze di deumidificazione nella fase finale di fioritura. Lavorare a temperature così basse è altamente inefficiente. L’aria diventa troppo fredda e richiede ulteriore post-riscaldamento, aumentando ancora di più il consumo energetico.

Le grow room di cannabis funzionano praticamente tutto l’anno, senza interruzioni. I sistemi ad acqua refrigerata hanno bisogno di acqua costantemente a bassa temperatura e di post-riscaldamento. Il consumo energetico risulta molto più alto rispetto ai sistemi HVAC unitari.

I sistemi ad acqua refrigerata richiedono gruppi frigoriferi centrali, caldaie, gruppi di pompe, lunghe reti di tubazioni e sistemi di controllo complessi che devono funzionare insieme. Questo rende la costruzione e il collaudo molto difficili. Anche la manutenzione e la gestione successive richiedono un alto livello di competenza e costi importanti.

Un sistema ad acqua refrigerata a quattro tubi è estremamente costoso da installare. Necessita di tubazioni di grande diametro, pesanti e lente da posare. Inoltre richiede un isolamento rigoroso e misure di sicurezza aggiuntive, che aumentano sia i costi sia la manodopera.

Per evitare il fermo totale in caso di guasto del chiller centrale, gli impianti di coltivazione hanno spesso bisogno di più chiller, caldaie e pompe di riserva. Questo schema di ridondanza N+1 aggiunge un notevole costo extra all’investimento complessivo.

Un sistema ad acqua refrigerata è una soluzione centralizzata. Se la capacità progettuale iniziale è troppo bassa o se in seguito cambia la scala della coltivazione, l’espansione risulta molto difficile. Questo approccio è molto meno flessibile rispetto ai sistemi HVAC per grow room progettati specificamente per la cannabis.

Limiti dei sistemi disaccoppiati per l’HVAC delle grow room

Nei primi anni della coltivazione indoor commerciale di cannabis, molti coltivatori utilizzavano climatizzatori split insieme a deumidificatori indipendenti per controllare l’ambiente. Questi sistemi avevano un costo iniziale ridotto e un’installazione rapida. Per questo motivo venivano usati ampiamente in grow room piccole e medie.

Con l’aumento della scala di coltivazione e con l’esigenza di maggiore precisione ed efficienza, questo modello di “raffreddamento e deumidificazione separati” ha iniziato a mostrare molti limiti.

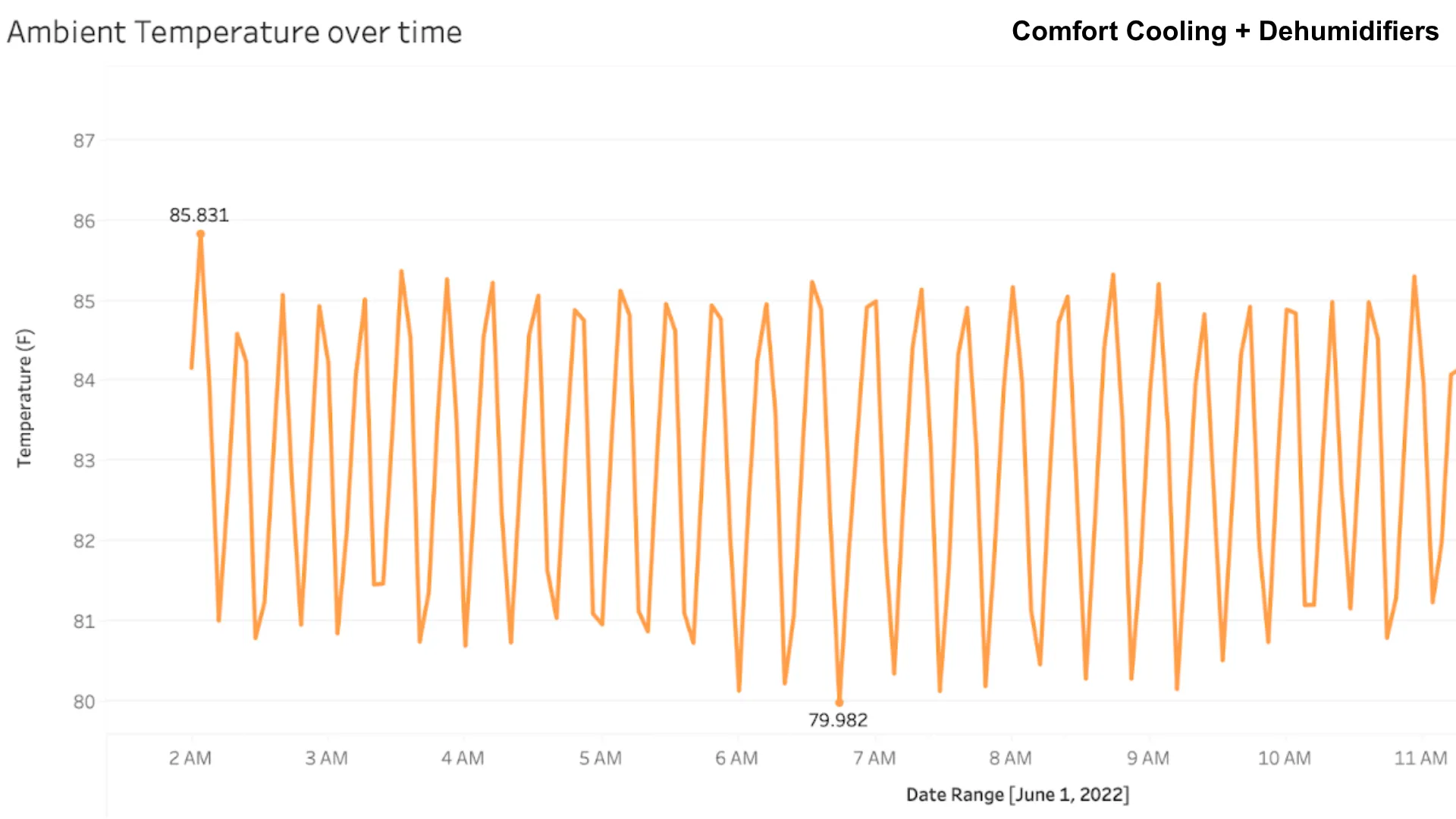

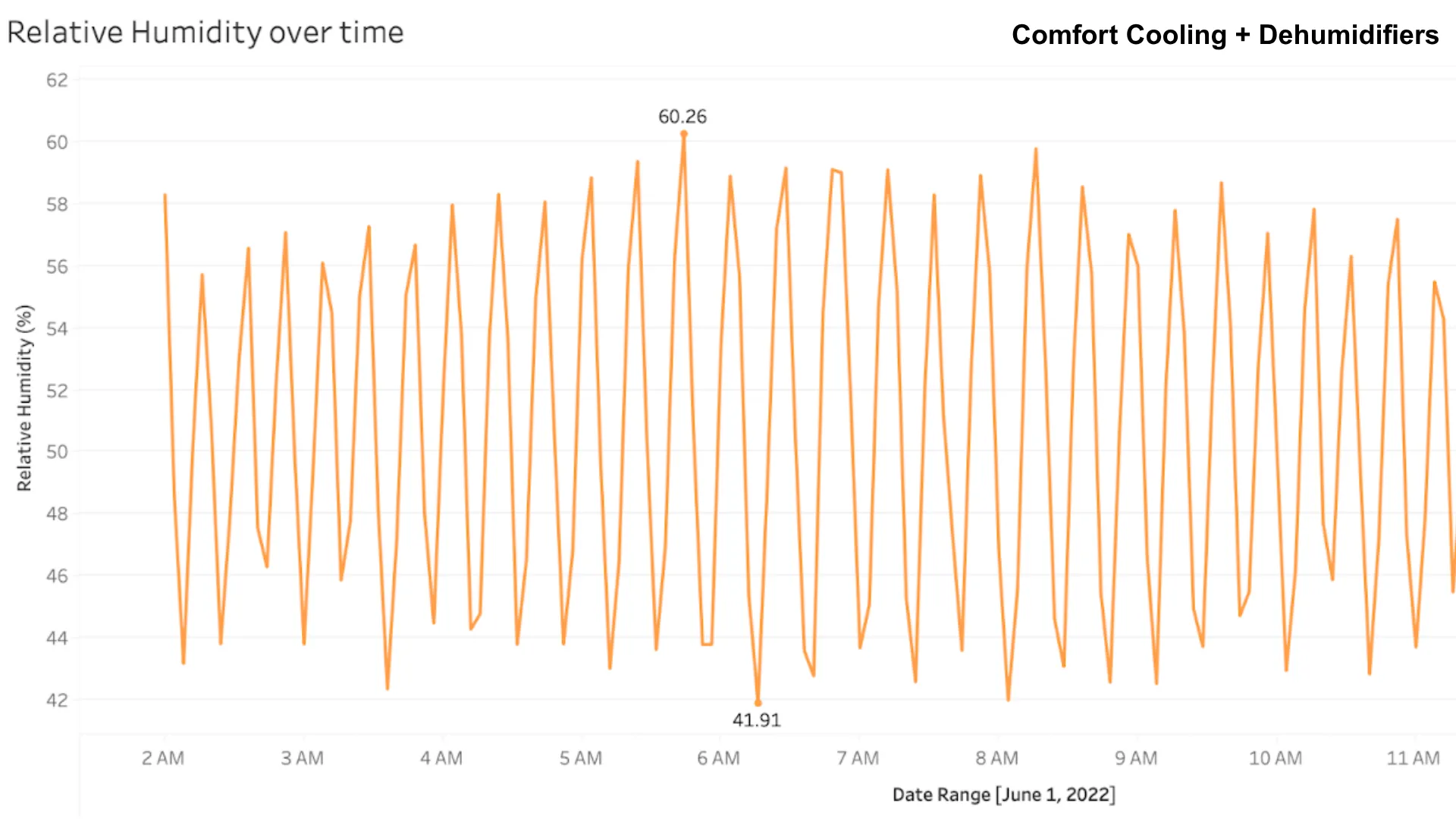

I climatizzatori split e i deumidificatori funzionano in modo indipendente, senza un controllo unificato. Di conseguenza, temperatura e umidità non riescono a mantenersi in equilibrio preciso e le condizioni della stanza fluttuano spesso.

I deumidificatori generano calore durante il funzionamento. Questo calore richiede ulteriore raffreddamento, creando un ciclo ripetuto di raffreddamento, deumidificazione e nuovo raffreddamento. Il consumo di energia aumenta in modo evidente.

Una singola grow room ha spesso bisogno di molti climatizzatori split e deumidificatori. L’elevato numero di apparecchi comporta più pulizia, più interventi di assistenza e più possibili punti di guasto.

I climatizzatori split sono spesso di tipo residenziale o commerciale leggero. Tendono a guastarsi più facilmente sotto carico pesante a lungo termine. Non sono adatti alla coltivazione commerciale di cannabis su larga scala.

Limiti dei sistemi a flusso di refrigerante variabile (VRF) per l’HVAC delle grow room

Molti coltivatori di cannabis considerano i sistemi VRF come un’altra opzione oltre ai climatizzatori split. Sono ampiamente utilizzati negli edifici commerciali e offrono vantaggi come basso investimento iniziale e installazione flessibile. Ma quando vengono applicati alla coltivazione di cannabis, dove temperatura e umidità sono estremamente sensibili, i coltivatori scoprono che il VRF non riesce a soddisfare pienamente le esigenze reali.

I sistemi VRF sono progettati per edifici destinati al comfort e si concentrano soprattutto sul controllo della temperatura. Le grow room richiedono la gestione di grandi carichi di calore latente. Durante la fase finale di fioritura o nei periodi con luci spente, il VRF non riesce a fornire sufficiente deumidificazione e sono necessari deumidificatori aggiuntivi.

Quando sistemi VRF e deumidificatori funzionano contemporaneamente, il calore generato dalla deumidificazione deve essere nuovamente rimosso dal VRF. Questa sovrapposizione aumenta il consumo energetico. Per i coltivatori ciò significa bollette elettriche e costi operativi più alti.

Il VRF è affidabile negli edifici per uffici. Ma nelle grow room, con elevata umidità, carichi gravosi e funzionamento continuo tutto l’anno, sono presenti molti compressori, tubazioni di refrigerante e unità interne. Questo aumenta il lavoro di manutenzione e il rischio di guasti di maggiore entità. A lungo termine, l’affidabilità spesso non soddisfa le esigenze della coltivazione commerciale di cannabis.

Quando la scala di coltivazione si espande, i sistemi VRF incontrano limiti nella lunghezza delle tubazioni di refrigerante, nel numero di circuiti e nella capacità di progetto. L’ampliamento o l’aggiunta di ridondanza risulta difficile. Sono meno flessibili rispetto ai sistemi HVAC integrati pensati per le grow room.

Altaqua è un vero sistema HVAC per grow room di cannabis progettato su misura che supera le soluzioni tradizionali

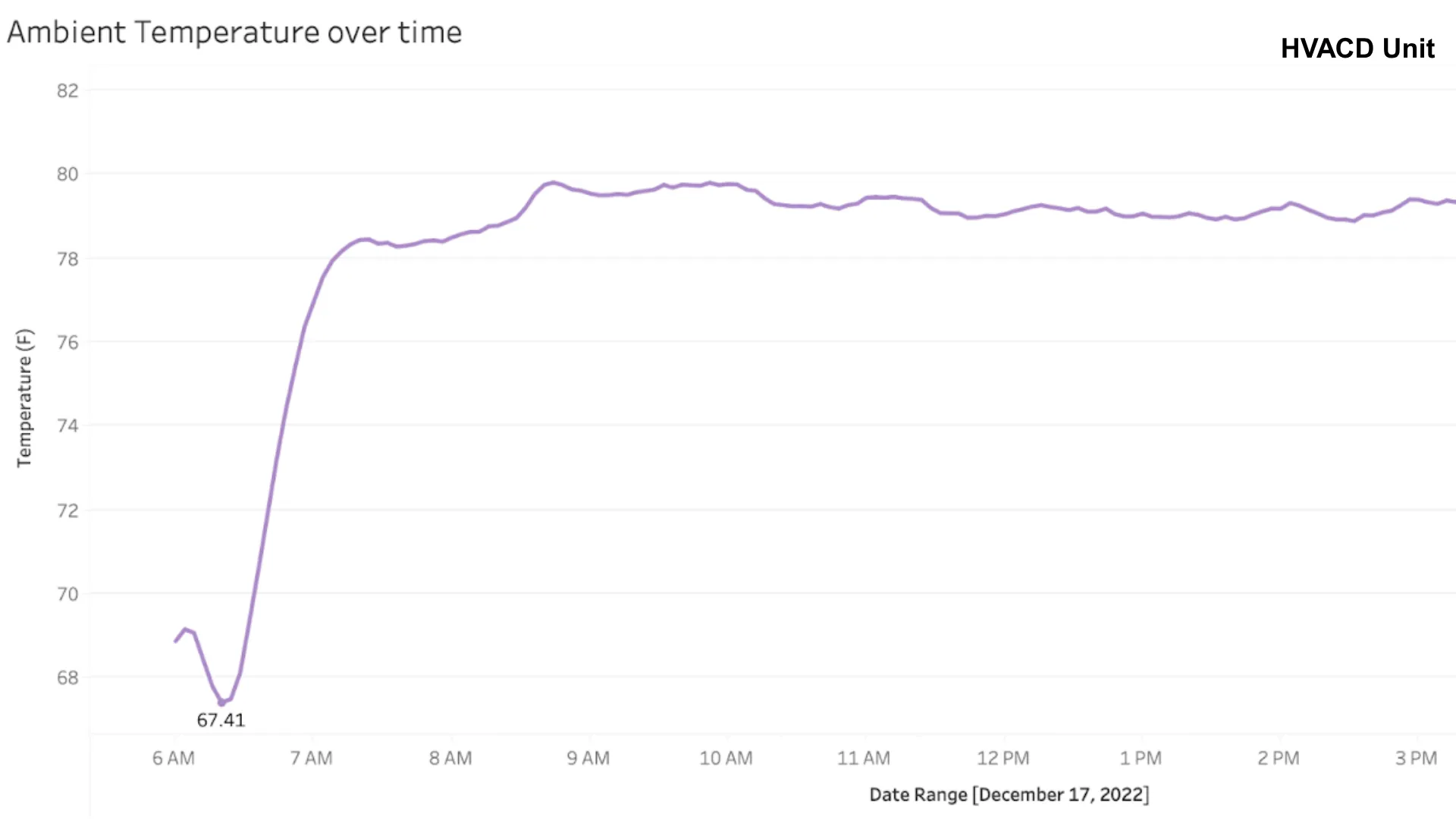

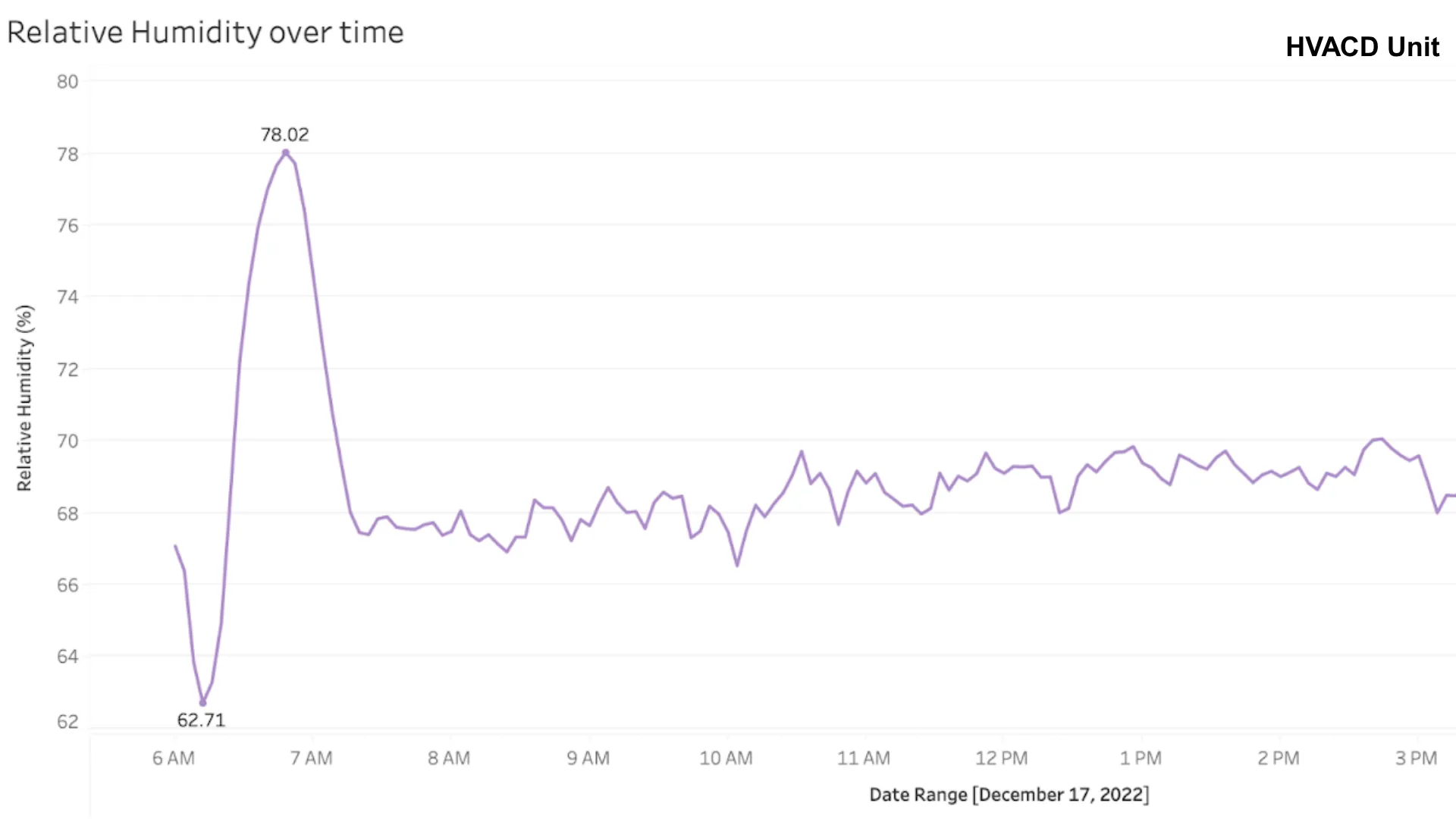

Nella coltivazione commerciale di cannabis, il consumo energetico del sistema, i costi di manutenzione e la stabilità dell’ambiente determinano il successo operativo a lungo termine. I sistemi HVAC integrati per grow room progettati specificamente per la coltivazione offrono vantaggi in tutti questi aspetti.

Secondo il report di Anderson Porter Design , i sistemi VRF consumano più energia, mentre i sistemi HVAC integrati per grow room ne consumano di meno: circa il 14 % in meno rispetto ai sistemi split e il 16 % in meno rispetto ai VRF. A differenza dei VRF o delle unità split che richiedono comunque deumidificatori separati, un sistema HVAC per grow room di cannabis progettato appositamente combina più funzioni in un unico sistema, riducendo il consumo energetico complessivo.

Le prestazioni sono il punto in cui la differenza diventa più evidente. Le soluzioni HVAC integrate per grow room trattano contemporaneamente il carico sensibile e latente, mantenendo la temperatura entro ±1 °F e l’umidità entro ±2,5 %. Le configurazioni tradizionali con climatizzatore più deumidificatore mostrano fluttuazioni molto maggiori, spesso ±2,5 °F e ±10 % UR. Per la coltivazione commerciale, questa stabilità dell’HVAC per grow room di cannabis migliora direttamente la salute delle piante, la resa e la consistenza.

Le soluzioni HVAC per grow room di Altaqua sono costruite secondo standard industriali e ogni componente è progettato partendo dalle reali condizioni delle coltivazioni di cannabis. Le nostre unità vengono testate con aria di ritorno a una temperatura di bulbo secco di 27℃ e umidità relativa del 60%RH per garantire prestazioni affidabili nel tuo esigente ambiente di coltivazione. Per una sicurezza aggiuntiva, il sistema è progettato con ridondanza integrata per evitare l’usura rapida dei componenti critici e ridurre i tempi di fermo, con conseguente diminuzione dei costi di manutenzione nel tempo.