Spezialisiertes HVAC für Cannabis-Grow-Räume

Konventionelle HVAC-Systeme stoßen bei der Cannabiskultivierung schnell an ihre Grenzen. Unsere speziell entwickelten Anlagen bieten präzise Klimakontrolle, höhere Effizienz und langfristige Stabilität.

Im kommerziellen Cannabisanbau setzen einige Planungsbüros noch immer auf herkömmliche HVAC-Systeme. Sie wählen diese Lösungen, weil sie seit Langem in großen Gebäuden wie Hotels eingesetzt werden und ihre Leistung als bewährt gilt.

Ein Cannabis-Grow-Raum unterscheidet sich jedoch stark von einem normalen Gebäude. Cannabis benötigt während des gesamten Wachstumszyklus eine sehr präzise Kontrolle von Temperatur und Luftfeuchtigkeit. Besonders in der späten Blütephase sind niedrige Temperaturen und sehr trockene Luft gefragt. Diese speziellen Anforderungen machen die Grenzen klassischer HVAC-Systeme deutlich, sobald sie in Grow-Räumen eingesetzt werden. Für professionelle Cannabis-Grower sind herkömmliche HVAC-Lösungen daher keine optimale Wahl.

Einschränkungen von Kaltwassersystemen für Grow-Room-HVAC

Theoretisch kann ein vierleitiges Kaltwasser-HVAC-System Kühlung, Entfeuchtung und Nachheizung in einem System bereitstellen. In der Praxis führt dies jedoch häufig zu komplexen Systemdesigns, hohem Energieverbrauch und geringer Flexibilität.

Um den Entfeuchtungsbedarf in der späten Blütephase zu decken, muss die Wassertemperatur in einem Kaltwassersystem auf etwa 3 °C (38 °F) abgesenkt werden. Der Betrieb bei so niedrigen Temperaturen ist sehr ineffizient. Die Luft wird stark unterkühlt und muss anschließend wieder nacherwärmt werden – das erhöht den Energieverbrauch zusätzlich.

Cannabis-Grow-Räume werden nahezu das ganze Jahr über nahezu ohne Unterbrechung betrieben. Kaltwassersysteme benötigen dauerhaft sehr kaltes Wasser sowie eine nachgeschaltete Nachheizung. Der Energieverbrauch liegt dadurch deutlich über dem von kompakten (unitären) HVAC-Systemen.

Kaltwassersysteme benötigen zentrale Kälteerzeuger, Kessel, Pumpenstationen, lange Rohrleitungsnetze und komplexe Regel- und Steuerungstechnik. All diese Komponenten müssen miteinander interagieren. Das erschwert Planung, Installation und Inbetriebnahme. Auch Wartung und Betrieb erfordern hohe technische Kompetenz und verursachen entsprechend hohe Kosten.

Ein vierleitiges Kaltwassersystem ist in der Anschaffung sehr kostspielig. Es werden Rohrleitungen mit großem Durchmesser benötigt, die schwer sind, lange Montagezeiten erfordern und eine aufwendige Dämmung sowie Sicherheitsmaßnahmen nötig machen. Das treibt sowohl Material- als auch Arbeitskosten in die Höhe.

Um einen kompletten Anlagenausfall bei Störung des zentralen Kaltwassersatzes zu verhindern, werden in Grow-Betrieben häufig mehrere Chiller, Kessel und Reservepumpen installiert. Eine N+1-Redundanz führt zu einem deutlich höheren Gesamtinvestitionsvolumen.

Ein Kaltwassersystem ist ein zentralisiertes Konzept. Wenn die ursprünglich geplante Leistung zu niedrig ausgelegt wurde oder die Anbaufläche später wächst, ist eine Erweiterung nur schwer umsetzbar. Im Vergleich dazu sind speziell für Cannabis-Grow-Räume entwickelte HVAC-Systeme deutlich flexibler skalierbar.

Einschränkungen entkoppelter Systeme für Grow-Room-HVAC

In den Anfangsjahren des kommerziellen Indoor-Cannabisanbaus kombinierten viele Grower Split-Klimageräte mit einzelnen Luftentfeuchtern, um das Raumklima zu regeln. Diese Lösungen waren günstig in der Anschaffung und schnell zu installieren – deshalb wurden sie in kleinen und mittelgroßen Grow-Räumen weit verbreitet eingesetzt.

Mit wachsendem Anbaumaßstab und steigenden Anforderungen an Präzision und Effizienz traten jedoch immer mehr Schwächen dieses Modells zutage, bei dem Kühlung und Entfeuchtung vollständig getrennt voneinander arbeiten.

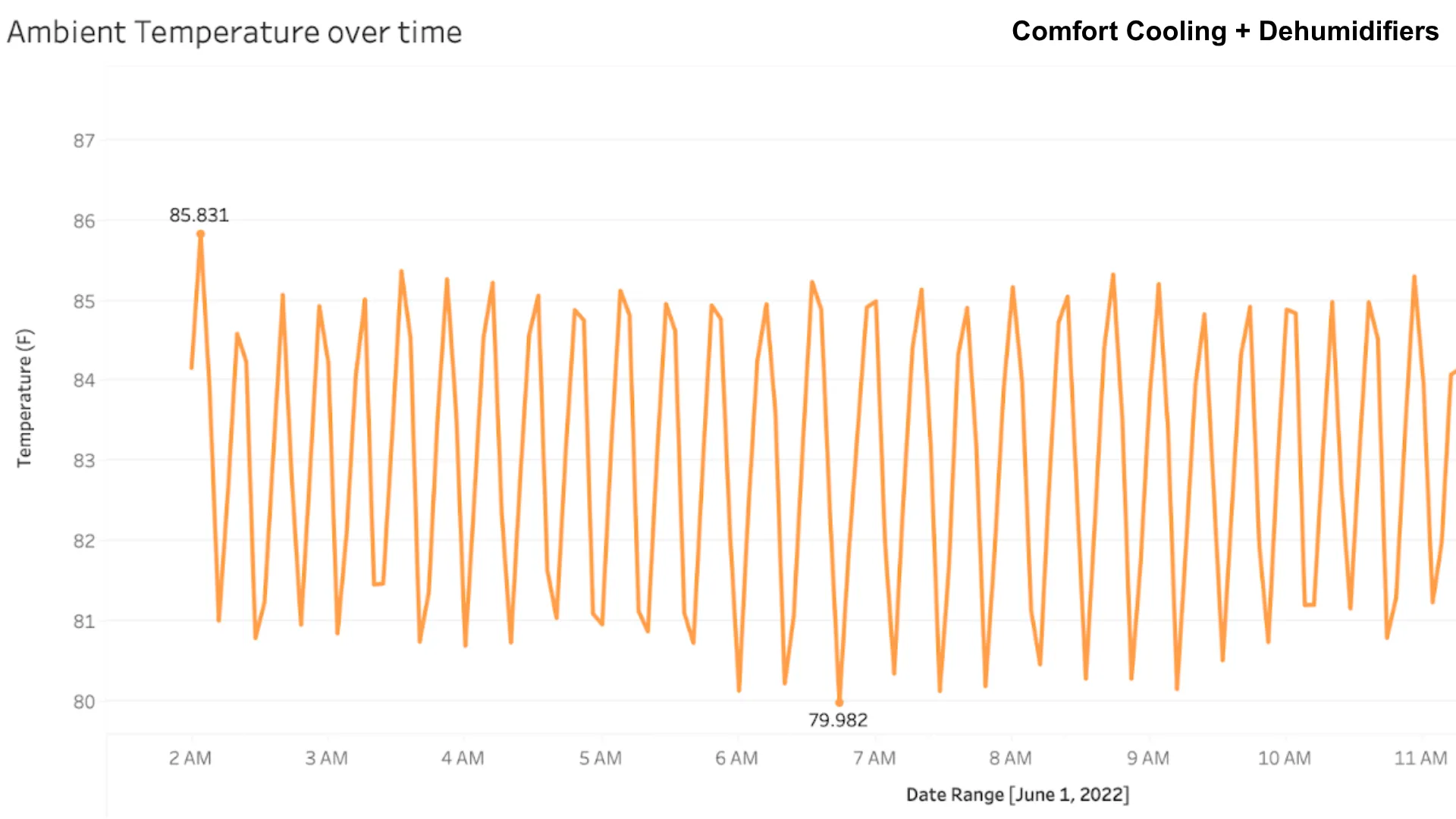

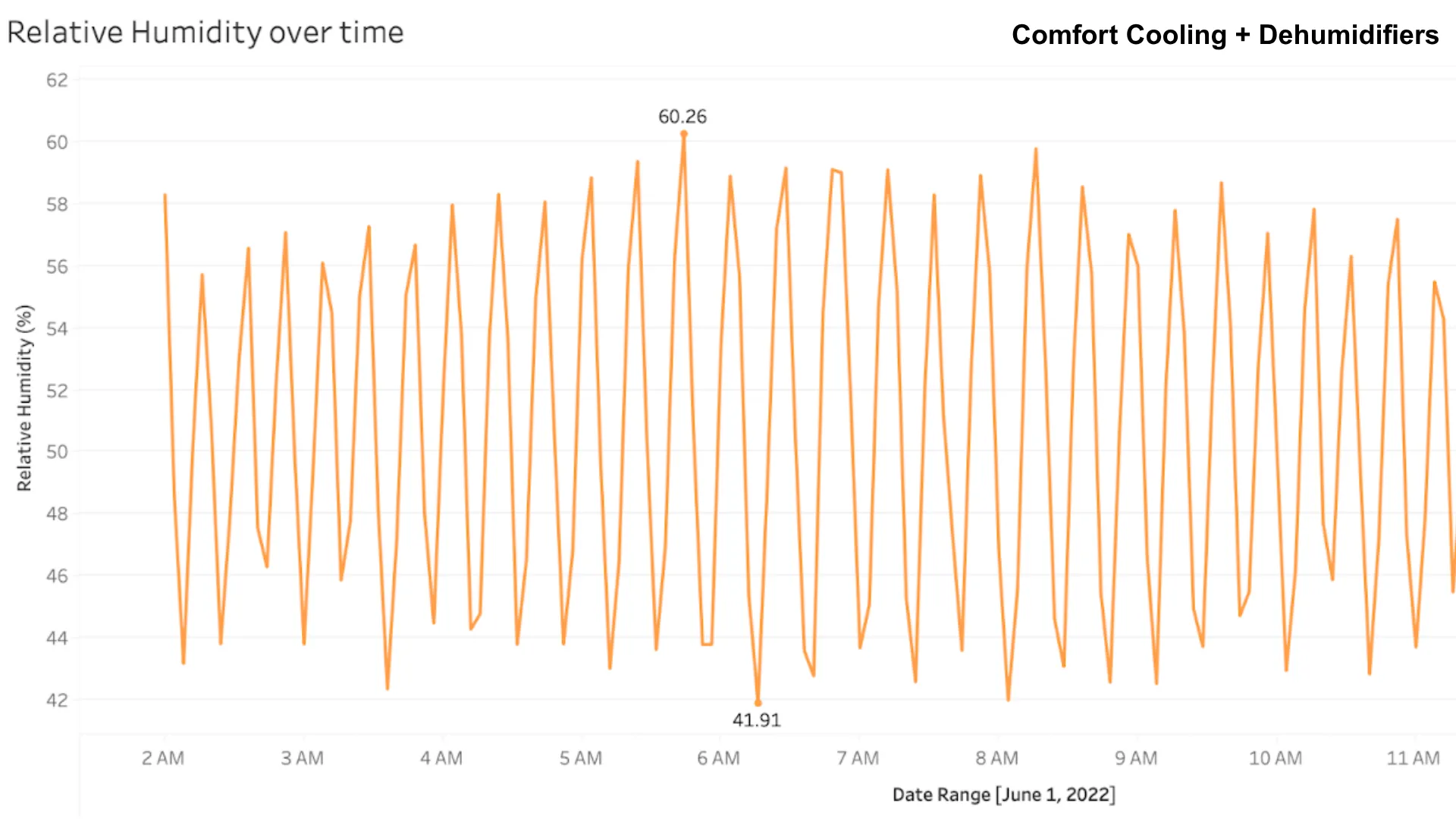

Split-Klimageräte und Entfeuchter arbeiten unabhängig voneinander, ohne zentrale Regelung. Dadurch lassen sich Temperatur und relative Luftfeuchtigkeit nicht im optimalen Gleichgewicht halten, und die Bedingungen im Raum schwanken häufig.

Entfeuchter geben während des Betriebs beträchtliche Wärmemengen an den Raum ab. Diese Wärme muss anschließend vom Klimasystem wieder abgeführt werden. So entsteht ein Kreislauf aus Kühlen, Entfeuchten und erneutem Kühlen, der den Energieverbrauch deutlich erhöht.

In einem Grow-Raum werden häufig mehrere Split-Klimageräte und Entfeuchter installiert. Die große Anzahl an Geräten bedeutet mehr Reinigungs- und Wartungsarbeit sowie mehr potenzielle Fehlerquellen.

Split-Klimageräte sind meist für Wohngebäude oder leichte Gewerbenutzung konzipiert. Unter dauerhafter Volllast in einer Grow-Umgebung fallen sie deutlich häufiger aus und sind für groß angelegte kommerzielle Cannabiskultivierung nur bedingt geeignet.

Einschränkungen von VRF-Systemen für Grow-Room-HVAC

Viele Cannabis-Grower sehen VRF-Systeme als Alternative zu Split-Klimageräten. Sie werden in Gewerbegebäuden häufig eingesetzt und bieten Vorteile wie vergleichsweise niedrige Anfangsinvestitionen und flexible Installation. In Grow-Räumen, in denen Temperatur und Luftfeuchtigkeit jedoch extrem sensibel sind, zeigt sich schnell, dass VRF-Systeme die realen Anforderungen nicht vollständig erfüllen können.

VRF-Systeme sind für Komfortanwendungen in Büro- und Wohngebäuden entwickelt und konzentrieren sich vor allem auf die Temperaturregelung. Grow-Räume verlangen jedoch eine hohe Entfeuchtungsleistung. In der späten Blütephase oder bei ausgeschaltetem Licht kann ein VRF-System meist nicht genügend Feuchte abführen, sodass zusätzliche Entfeuchter nötig sind.

Wenn VRF-System und Entfeuchter gleichzeitig laufen, muss die Wärme aus dem Entfeuchtungsprozess erneut vom VRF-System abgeführt werden. Diese Überlagerung der Prozesse erhöht den Energieverbrauch deutlich. Für Grower bedeutet das höhere Stromkosten und steigende Betriebsausgaben.

In typischen Bürogebäuden gelten VRF-Systeme als zuverlässig. In Grow-Räumen mit hoher Luftfeuchtigkeit, hoher Dauerlast und ganzjährigem Betrieb kommen jedoch viele Verdichter, Kältemittelleitungen und Innengeräte zum Einsatz. Das erhöht den Wartungsaufwand und das Risiko größerer Ausfälle. Langfristig kann die Zuverlässigkeit häufig nicht mit den Anforderungen des kommerziellen Cannabisanbaus Schritt halten.

Wenn der Anbaubetrieb wächst, stoßen VRF-Systeme an Grenzen bei Leitungslängen, Anzahl der Kreisläufe und Systemkapazität. Eine Erweiterung oder das Hinzufügen von Redundanz ist oft schwierig. Im Vergleich zu integrierten Grow-Room-HVAC-Systemen sind VRF-Lösungen deutlich weniger flexibel.

Altaqua ist ein wirklich speziell für Cannabis-Grow-Räume entwickeltes HVAC-System, das traditionelle Lösungen übertrifft

Im kommerziellen Cannabisanbau entscheiden Energieverbrauch, Wartungskosten und Stabilität der Umgebungsbedingungen über den langfristigen Erfolg eines Projekts. Integrierte Grow-Room-HVAC-Systeme, die speziell für die Kultivierung entwickelt wurden, bieten in all diesen Bereichen klare Vorteile.

Nach einem Bericht von Anderson Porter Design verbrauchen VRF-Systeme am meisten Strom, während integrierte Grow-Room-HVAC-Lösungen am wenigsten Energie benötigen – etwa 14 % weniger als Split-Systeme und 16 % weniger als VRF. Anders als VRF- oder Split-Geräte, die weiterhin separate Entfeuchter benötigen, kombiniert ein speziell für Cannabis-Grow-Räume entwickeltes HVAC-System alle Funktionen in einer Einheit und senkt so den Gesamtenergieverbrauch.

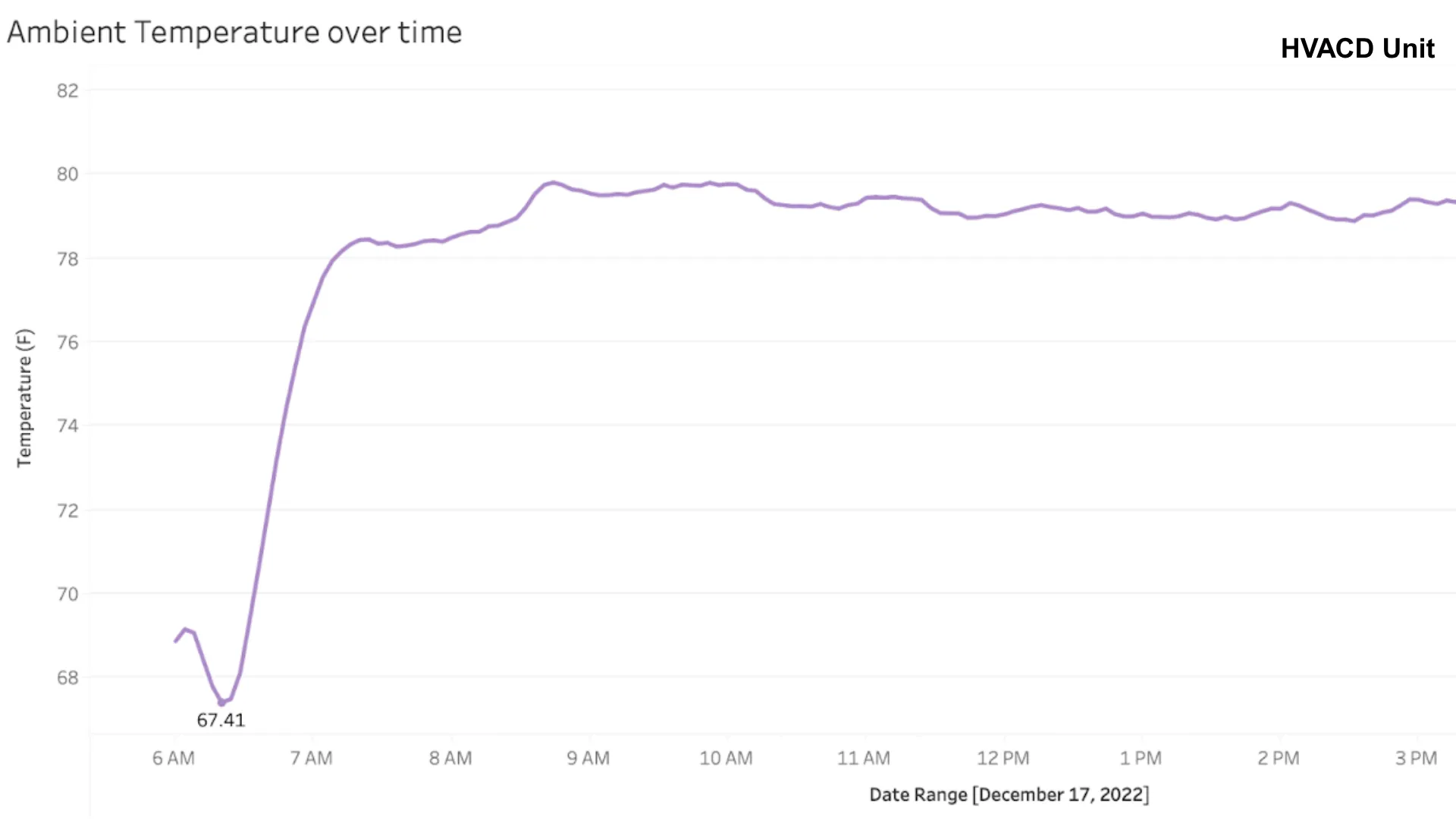

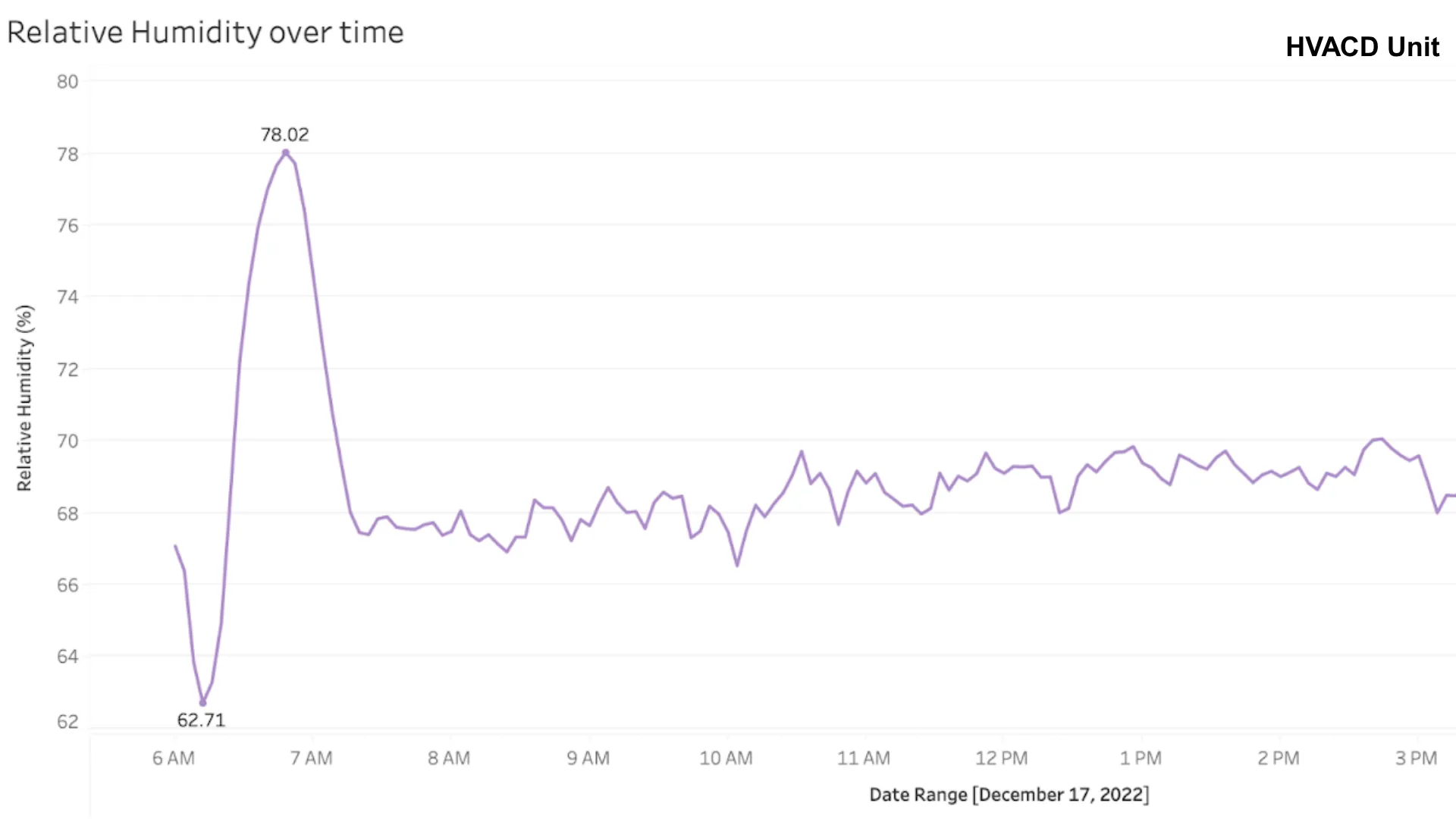

Der Unterschied zeigt sich besonders deutlich bei der Performance. Integrierte Grow-Room-HVAC-Lösungen verarbeiten gleichzeitig fühlbare und latente Wärme und halten die Temperatur innerhalb von ±1 °F sowie die Luftfeuchtigkeit innerhalb von ±2,5 %. Klassische Kombinationen aus Klimagerät und Entfeuchter schwanken deutlich stärker – häufig um ±2,5 °F und ±10 % RH. Für den kommerziellen Anbau bedeutet die Stabilität eines Cannabis-Grow-Room-HVAC-Systems direkt gesündere Pflanzen, höhere Erträge und mehr Konsistenz in der Qualität.

Die Grow-Room-HVAC-Lösungen von Altaqua werden nach industriellen Qualitätsstandards gefertigt – jedes Bauteil ist auf die realen Bedingungen im Cannabisanbau ausgelegt. Unsere Geräte werden bei einer Rücklufttemperatur von 27℃ und einer relativen Luftfeuchtigkeit von 60%RH getestet, um die zuverlässige Performance sicherzustellen, die in anspruchsvollen Grow-Umgebungen benötigt wird. Zusätzlich ist das System mit integrierter Redundanz ausgelegt, um den Verschleiß kritischer Komponenten zu verringern und Ausfallzeiten zu reduzieren – so sinken die Wartungskosten über die gesamte Lebensdauer.