HVAC para cannabis diseñado específicamente

Los sistemas HVAC tradicionales se quedan cortos para el cultivo de cannabis. Nuestros sistemas diseñados específicamente ofrecen control preciso, mayor eficiencia y estabilidad a largo plazo.

En el cultivo comercial de cannabis, algunas empresas de ingeniería siguen utilizando sistemas HVAC tradicionales. Los usan porque estos sistemas se aplican ampliamente en grandes edificios como hoteles y su rendimiento ha sido comprobado con el tiempo.

Sin embargo, una sala de cultivo de cannabis es muy diferente de un edificio normal. Las plantas de cannabis necesitan un control muy preciso de temperatura y humedad durante todo el ciclo de crecimiento. En la etapa final de floración, requieren baja temperatura y un aire muy seco. Estas necesidades especiales ponen en evidencia muchas limitaciones cuando se utilizan sistemas HVAC tradicionales en salas de cultivo de cannabis. Para los cultivadores, los sistemas HVAC tradicionales no son la mejor opción.

Limitaciones de los sistemas de agua helada para HVAC de salas de cultivo

En teoría, un sistema HVAC de agua helada de cuatro tuberías puede proporcionar refrigeración, deshumidificación y recalentamiento. Pero en la operación real suele implicar un diseño de sistema complejo, un alto consumo de energía y poca flexibilidad.

Un sistema de agua helada debe bajar la temperatura del agua a unos 3 °C (38 °F) para satisfacer las necesidades de deshumidificación en la etapa final de floración. Operar con temperaturas tan bajas es altamente ineficiente. El aire se vuelve demasiado frío y se requiere recalentamiento adicional. Este proceso aumenta aún más el consumo de energía.

Las salas de cultivo de cannabis funcionan prácticamente todo el año sin pausa. Los sistemas de agua helada necesitan agua a baja temperatura de forma constante y recalentamiento. El uso de energía es mucho mayor que en los sistemas HVAC unitarios.

Los sistemas de agua helada requieren equipos de enfriamiento centrales, calderas, grupos de bombeo, largas redes de tuberías y sistemas de control complejos que funcionen de forma coordinada. Esto hace que la construcción y la puesta en marcha sean muy difíciles. El mantenimiento y la gestión posteriores también exigen un alto nivel de especialización y costes elevados.

Un sistema de agua helada de cuatro tuberías es extremadamente caro de instalar. Necesita tuberías de gran diámetro, que son pesadas y requieren mucho tiempo de montaje. También exigen un aislamiento y medidas de seguridad estrictos, lo que aumenta tanto los costes como la mano de obra.

Para evitar una parada total si falla el chiller central, las instalaciones de cultivo suelen necesitar varios chillers, calderas y bombas de reserva. Este diseño de redundancia N+1 añade un gran costo adicional a la inversión total.

Un sistema de agua helada es una solución centralizada. Si la capacidad de diseño inicial es demasiado pequeña o si la escala de cultivo cambia más adelante, la ampliación resulta muy difícil. Este enfoque es mucho menos flexible que los sistemas HVAC para salas de cultivo diseñados específicamente para cannabis.

Limitaciones de los sistemas desacoplados para HVAC de salas de cultivo

En los primeros días del cultivo interior comercial de cannabis, muchos cultivadores utilizaban aires acondicionados tipo split junto con deshumidificadores independientes para controlar el ambiente. Estos sistemas tenían un bajo costo inicial y una instalación rápida. Por esta razón, se utilizaron ampliamente en salas de cultivo pequeñas y medianas.

Sin embargo, a medida que el cultivo fue escalando y los productores empezaron a exigir mayor precisión y eficiencia, este modelo de “refrigeración y deshumidificación por separado” mostró muchas limitaciones.

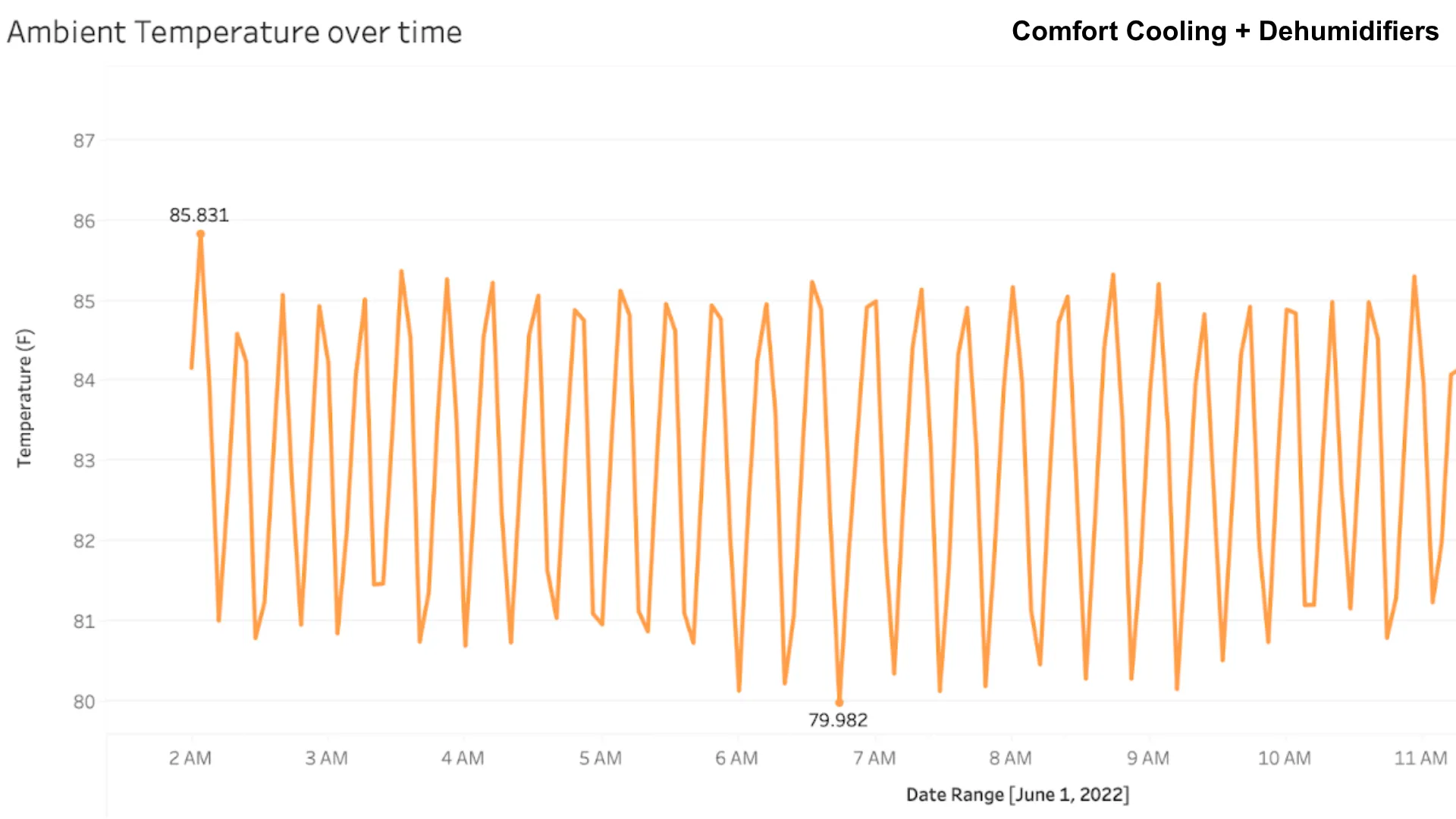

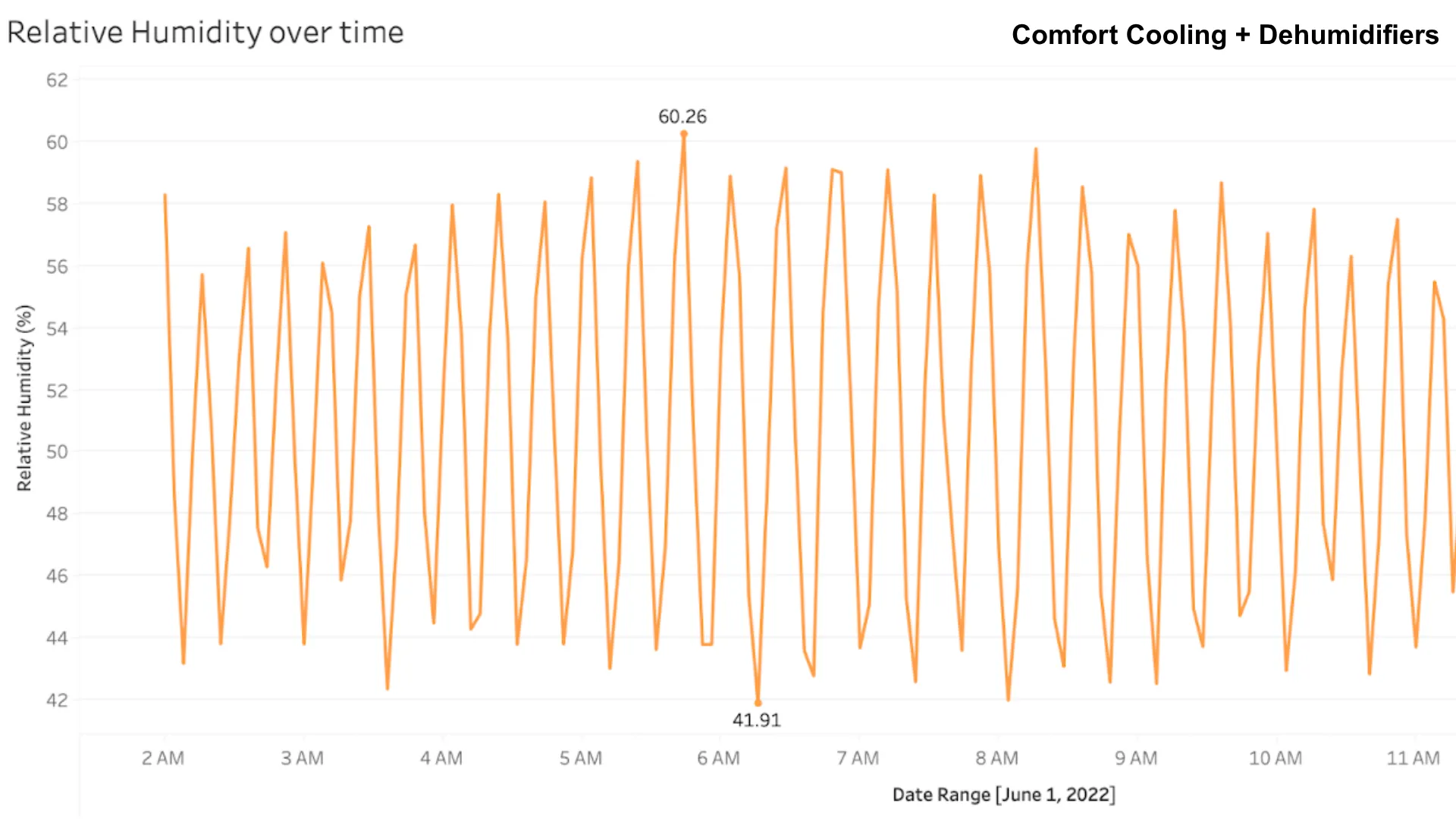

El aire acondicionado tipo split y los deshumidificadores funcionan de forma independiente, sin un control unificado. Como resultado, la temperatura y la humedad no pueden mantenerse en equilibrio preciso y las condiciones de la sala fluctúan con frecuencia.

Los deshumidificadores liberan calor durante su funcionamiento. Este calor requiere refrigeración adicional, lo que crea un ciclo repetitivo de enfriamiento, deshumidificación y más enfriamiento. El consumo de energía aumenta de forma evidente.

Una sola sala suele necesitar muchos equipos split y deshumidificadores. La gran cantidad de dispositivos implica más tareas de limpieza, más servicios de mantenimiento y más puntos potenciales de fallo.

Los equipos split suelen ser de grado residencial o comercial ligero. Se averían con mayor facilidad bajo cargas pesadas a largo plazo. No son adecuados para el cultivo comercial de cannabis a gran escala.

Limitaciones de los sistemas de Volumen de Refrigerante Variable (VRF) para HVAC de salas de cultivo

Muchos cultivadores de cannabis consideran los sistemas VRF como otra opción además de los aires acondicionados tipo split. Se usan ampliamente en edificios comerciales y tienen ventajas como baja inversión inicial e instalación flexible. Pero cuando se aplican al cultivo de cannabis, donde la temperatura y la humedad son extremadamente sensibles, los productores descubren que el VRF no puede satisfacer completamente las necesidades reales.

Los sistemas VRF están diseñados para edificios de confort y se centran en el control de temperatura. Las salas de cultivo requieren manejar una gran carga de calor latente. Durante la etapa final de floración o en los periodos con luces apagadas, el VRF no puede proporcionar suficiente deshumidificación y se necesitan deshumidificadores adicionales.

Cuando los sistemas VRF y los deshumidificadores trabajan al mismo tiempo, el calor generado por la deshumidificación debe ser enfriado de nuevo por el VRF. Esta superposición incrementa el consumo energético. Para los cultivadores, esto significa facturas de electricidad y costos operativos más altos.

El VRF es fiable en edificios de oficinas. Pero en salas de cultivo con alta humedad, carga pesada y operación durante todo el año, hay muchos compresores, líneas de refrigerante y unidades interiores. Esto aumenta el trabajo de mantenimiento y el riesgo de fallos mayores. A largo plazo, su fiabilidad suele no cumplir con las exigencias del cultivo comercial de cannabis.

Cuando la escala de cultivo se expande, el VRF se enfrenta a límites en la longitud de las tuberías de refrigerante, el número de circuitos y la capacidad de diseño. La ampliación o la adición de redundancia resulta difícil. Es menos flexible que los sistemas HVAC integrados para salas de cultivo.

Altaqua es un verdadero HVAC para salas de cultivo de cannabis diseñado a propósito que supera a las soluciones tradicionales

En el cultivo comercial de cannabis, el consumo energético del sistema, los costos de mantenimiento y la estabilidad del entorno determinan el éxito operativo a largo plazo. Los sistemas HVAC integrados para salas de cultivo diseñados específicamente para este fin ofrecen ventajas en todos estos aspectos.

Según el informe de Anderson Porter Design , los sistemas VRF consumen más energía, mientras que los sistemas HVAC integrados para salas de cultivo consumen menos: aproximadamente un 14 % menos que los sistemas split y un 16 % menos que los VRF. A diferencia de los VRF o las unidades split que aún necesitan deshumidificadores separados, un sistema HVAC para salas de cultivo de cannabis diseñado específicamente combina funciones en un solo sistema, reduciendo el consumo energético global.

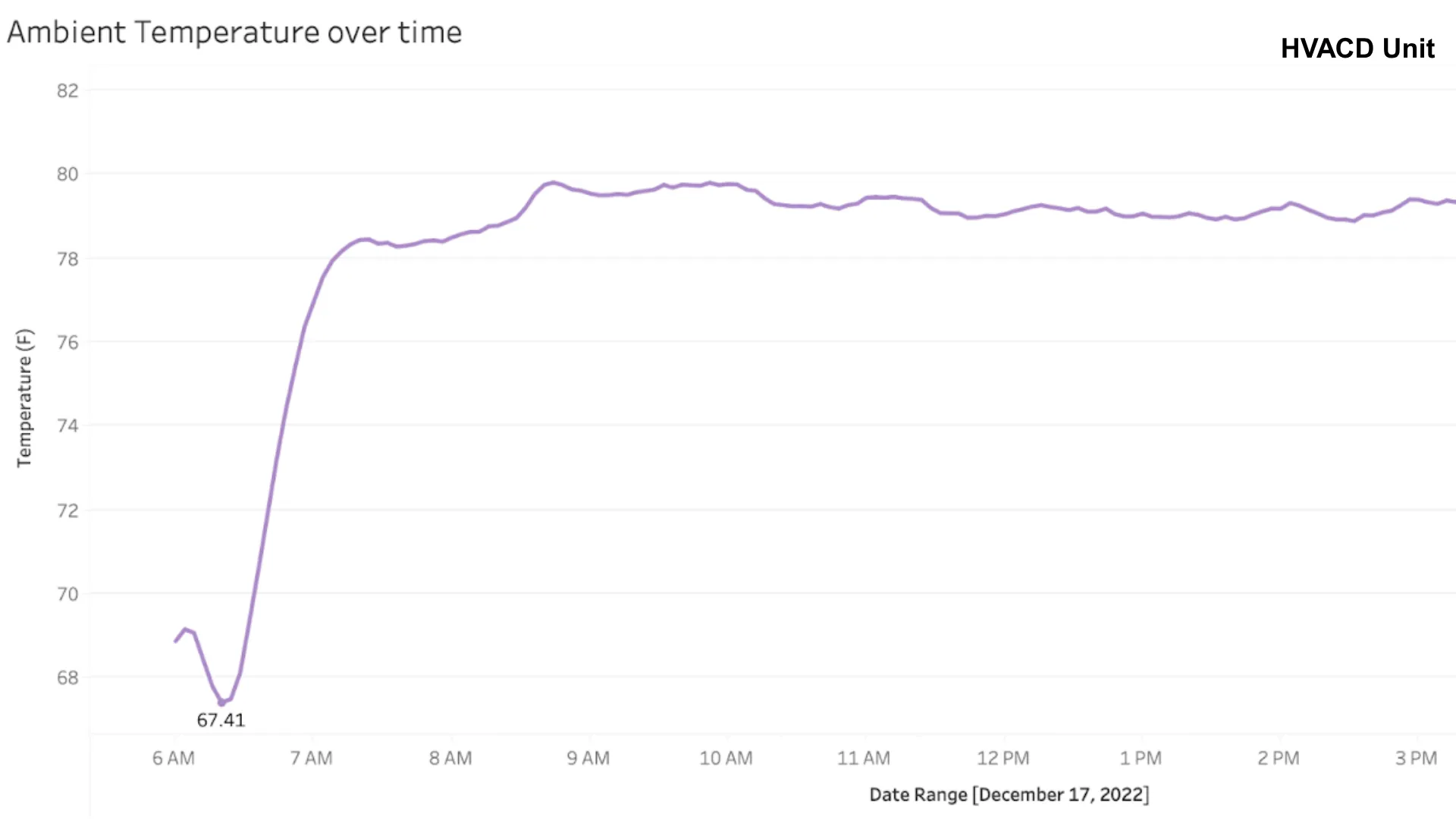

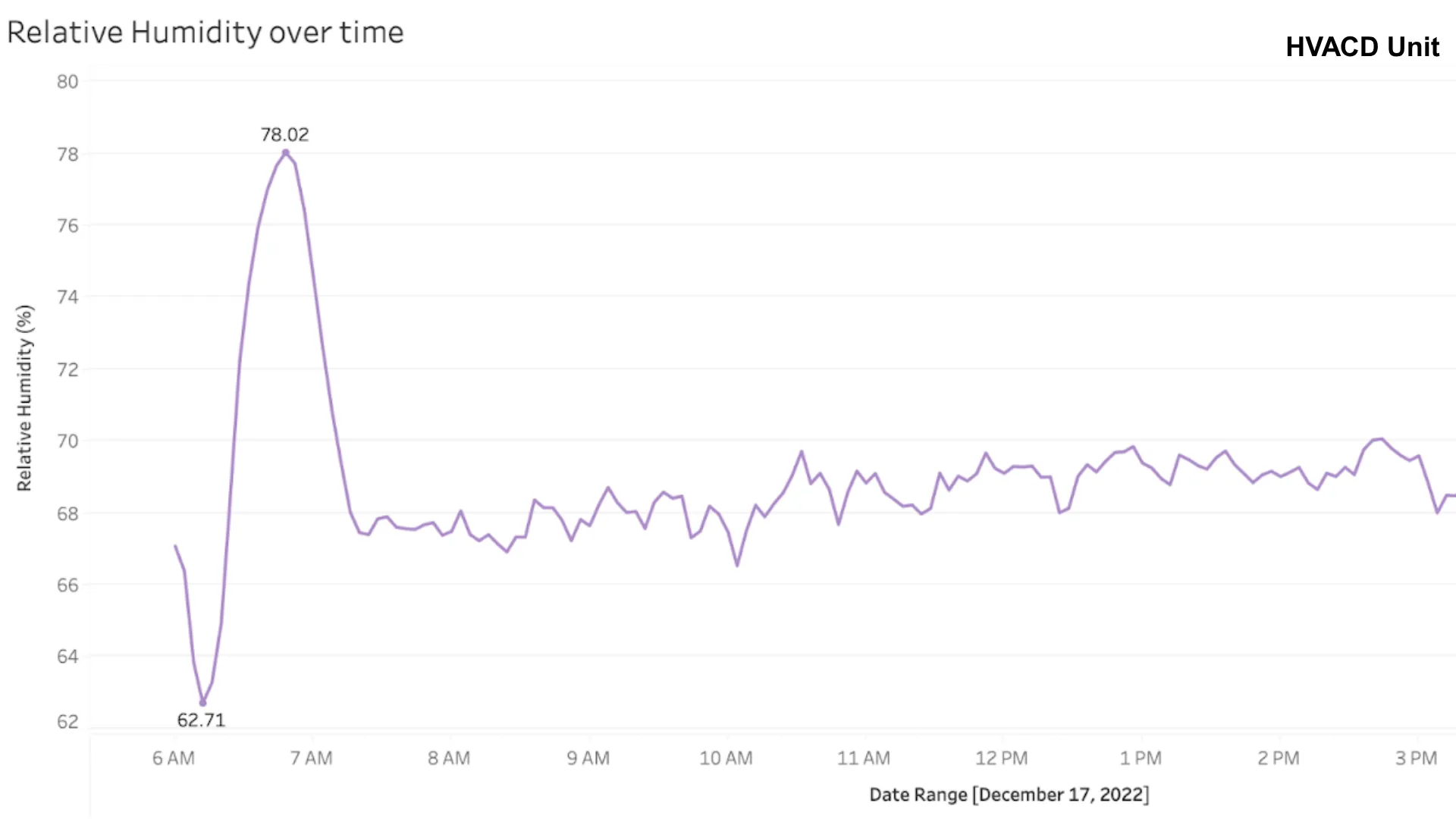

El rendimiento es donde la diferencia se vuelve más evidente. Las soluciones HVAC integradas para salas de cultivo procesan simultáneamente el calor sensible y latente, manteniendo la temperatura dentro de ±1 °F y la humedad dentro de ±2.5 %. Las configuraciones tradicionales de aire acondicionado más deshumidificador fluctúan mucho más, a menudo ±2.5 °F y ±10 % de HR. Para el cultivo comercial, esta estabilidad del HVAC para salas de cultivo de cannabis mejora directamente la salud de las plantas, el rendimiento y la consistencia.

Las soluciones HVAC para salas de cultivo de Altaqua se construyen con calidad industrial y cada componente está diseñado en torno a las condiciones reales del cultivo de cannabis. Nuestras unidades se prueban con temperaturas de bulbo seco del aire de retorno de 27 ℃ y una humedad relativa de 60 %HR para garantizar un rendimiento fiable en el exigente entorno de tu sala de cultivo. Para mayor tranquilidad, el sistema está diseñado con redundancia integrada para evitar el desgaste rápido de los componentes críticos y reducir los tiempos de inactividad, lo que se traduce en menores costos de mantenimiento a lo largo del tiempo.