Grow Room HVACD : une solution de contrôle climatique plus intelligente pour les cultivateurs commerciaux

Mis à jour : 13 janv. 2026 · 6 min de lecture

Les systèmes HVAC ne sont pas inconnus pour la plupart des gens. Comme leur nom l’indique, ils regroupent le chauffage, la ventilation et la climatisation. Les systèmes HVAC commerciaux sont souvent utilisés dans de grands bâtiments comme les hôtels et les tours de bureaux. Avec le temps, ces systèmes éprouvés ont aussi été appliqués à de nouveaux domaines, comme la culture commerciale de cannabis.

Bien que les systèmes HVAC traditionnels incluent généralement une fonction de déshumidification, ils ne peuvent pas répondre aux besoins cruciaux d’extraction d’humidité nécessaires pour garder les plantes en bonne santé dans des espaces de culture indoor. Pour souligner l’importance de la déshumidification lors du choix d’un système HVAC, de plus en plus d’experts du climat et de cultivateurs utilisent aujourd’hui le terme HVACD, qui signifie chauffage, ventilation, climatisation et déshumidification.

Discussion sur les forums : recommandations de systèmes HVAC

Sur des plateformes sociales comme Reddit, on voit souvent des cultivateurs poser des questions du type :

“Mon beau-père possède une ferme de cannabis en intérieur et s’agrandit dans un nouveau bâtiment de 4 000 ft². Chaque salle de culture aura une charge d’environ 180k BTU. Nous devons retirer l’humidité, compenser la chaleur des lampes et apporter de l’air neuf. L’installation actuelle utilise deux ventilateurs à turbine pour l’air neuf, trois mini-splits pour le refroidissement et des déshumidificateurs séparés. Existe-t-il de meilleures options pour le nouveau bâtiment ?”

Certains utilisateurs ont répondu :

“Si c’est un ‘hobby’, les Mini-Splits feront ‘l’affaire’. Si c’est professionnel, je recommande d’essayer une de ces petites unités d’Agronomic IQ. Plus je lis sur le sujet, plus je réalise à quel point l’environnement est extrêmement sensible pour ces plantes.”

“Regarde les systèmes Cultvia, HVAC pour l’agriculture indoor. Je suis sûr qu’il existe d’autres entreprises de ce type, mais je connais un peu celle-ci.”

De ces échanges, on retient surtout que la plupart des cultivateurs commencent avec une approche “traditionnelle” du contrôle environnemental : mini-splits + déshumidificateurs autonomes. Mais à mesure que l’échelle augmente, ou si vous devez maintenir une température et une humidité vraiment stables, ils finissent vite par atteindre les limites de ces configurations traditionnelles. C’est pourquoi le HVACD pour grow room devient un sujet clé. Il combine les capacités d’un HVAC classique et d’un déshumidificateur, avec des niveaux d’extraction d’humidité nettement plus élevés.

Autrement dit, nous ne nions pas que les mini-splits ou des déshumidificateurs séparés puissent fonctionner. Mais si l’objectif est de créer un environnement de culture à haut rendement, contrôlable et économe en énergie, choisir un HVACD pour grow room est clairement la meilleure option.

Systèmes HVAC traditionnels vs systèmes HVACD intégrés

Dans la section précédente, nous avons mentionné que de nombreux cultivateurs réalisent progressivement les limites des configurations HVAC traditionnelles dans les espaces de culture. Cette idée est également soutenue par un rapport intitulé The Cultivation HVACD System Comparison Study, mené par Anvil Agronomics, Zartarian Engineering et Anderson Porter Design.

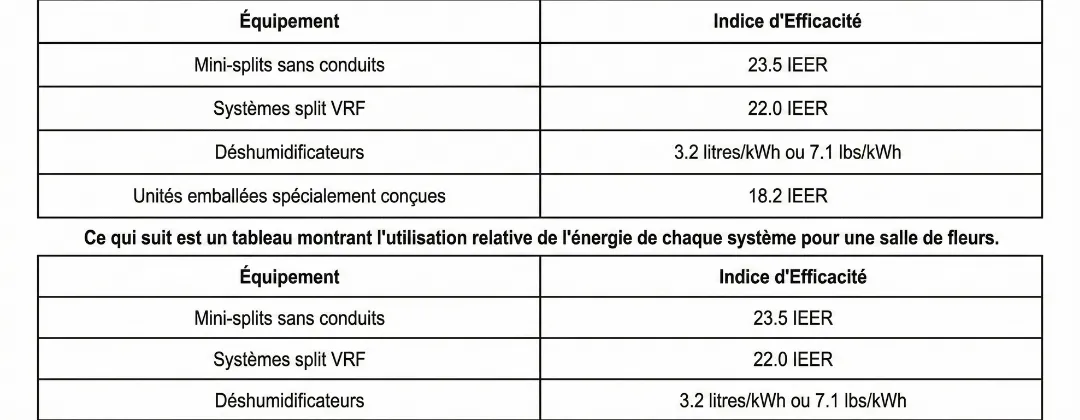

L’étude a comparé trois systèmes en termes d’efficacité énergétique, de niveau de contrôle et de stabilité de température et d’humidité :

Système 1 : Huit évaporateurs sans gaines de 4 tonnes suspendus au plafond avec condenseurs déportés pour la charge sensible, plus sept déshumidificateurs autonomes de 706 pintes (82°F / 58% HR) pour l’extraction de la charge latente.

Système 2 : Quatre fan-coils VRF Split de 8 tonnes avec condenseurs déportés correspondants pour la charge sensible et sept déshumidificateurs de 710 pintes pour contrôler la charge latente.

Système 3 : Deux unités HVACD intégrées de type package de 20 tonnes avec batteries de réchauffage complètes et capacité à faire varier le sensible heat ratio.

Les résultats montrent que le système VRF split consomme le plus d’énergie, environ 626 836 kWh par an. Le système HVACD intégré consomme le moins d’énergie : environ 14% de moins que le système split sans gaines et 16% de moins que le système VRF. Même si les VRF et les petits systèmes sans gaines sont plus efficaces pris isolément, ils s’appuient sur des déshumidificateurs autonomes moins efficaces, ce qui augmente la consommation d’énergie globale.

L’étude a également comparé les performances dans deux salles de culture réelles.

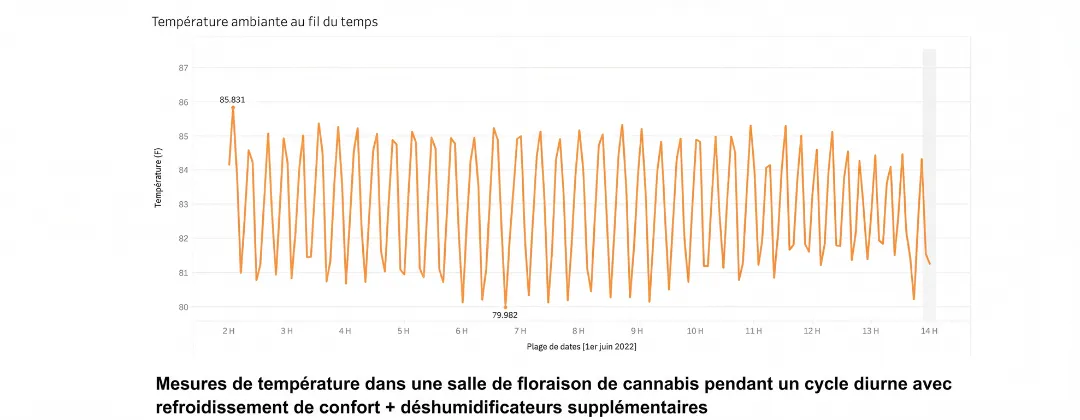

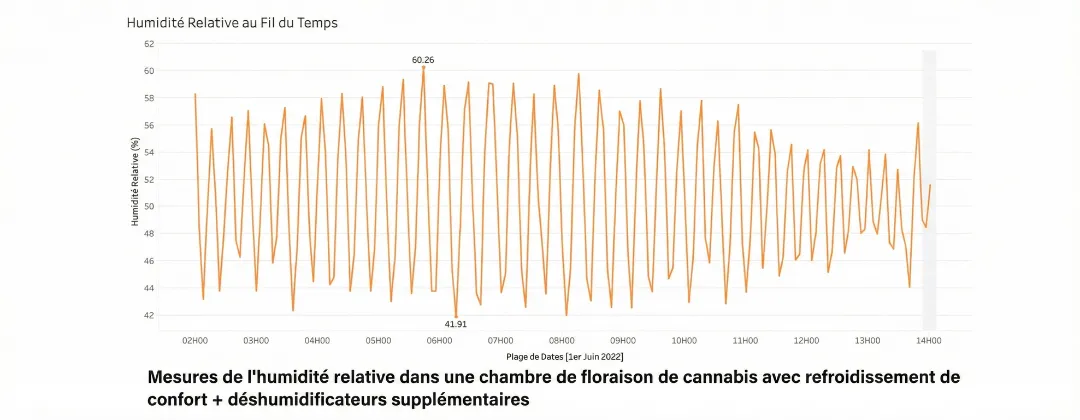

- 1, Une salle de culture de 720 ft² utilisait des mini-splits avec des déshumidificateurs autonomes. La température fluctuait de ±2,5°F et l’humidité de ±10% HR. Le système cyclait fréquemment et le contrôle de la température et de l’humidité se perturbait mutuellement. Les plantes poussaient de façon inégale, étaient sujettes à l’oïdium et le rendement ainsi que la qualité diminuaient fortement.

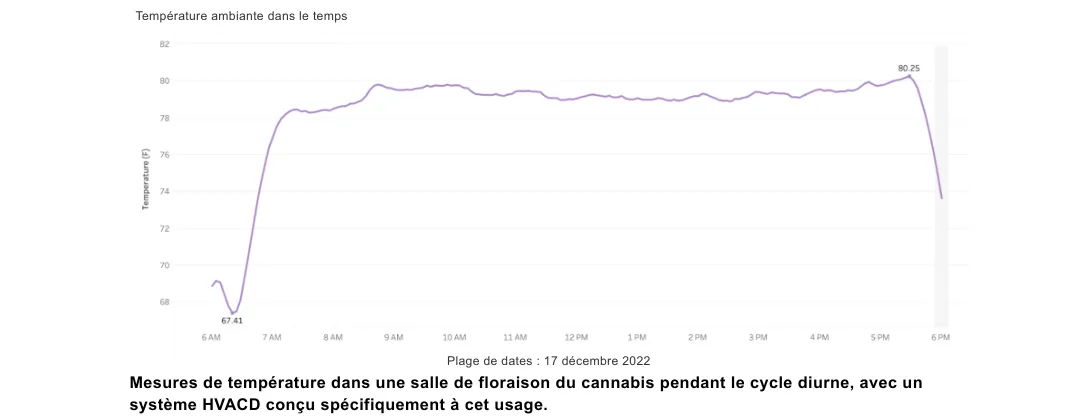

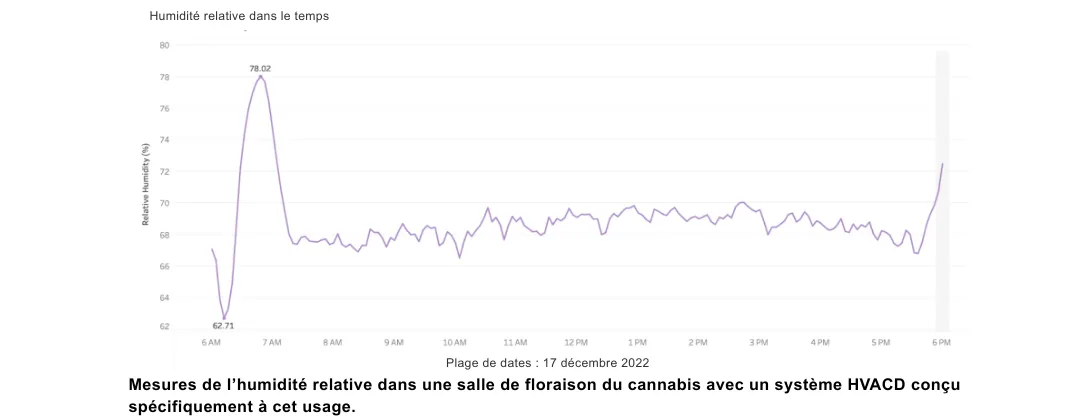

- 2, Une autre salle de culture de 3 456 ft² utilisait une seule unité HVACD intégrée. La température fluctuait de moins de ±1°F et l’humidité d’environ ±2,5% HR. L’environnement était stable, les plantes poussaient plus sainement, et le rendement ainsi que le profit augmentaient significativement. Le système était également plus simple à piloter et nécessitait moins d’unités.

Ces résultats apportent des données qui confirment l’expérience des cultivateurs et des preuves scientifiques des avantages du HVACD pour grow room. Le HVACD répond aux besoins environnementaux de haute précision des salles de culture commerciales modernes et s’inscrit dans les tendances d’efficacité énergétique et de durabilité.

Sur la base de ces constats, la section suivante analysera plus en détail comment le HVACD pour grow room surpasse les systèmes traditionnels en matière de contrôle de température, de contrôle de l’humidité et d’efficacité énergétique.

Niveau de contrôle de la température et de l’humidité

Les systèmes conventionnels pour les maisons et les entreprises ont été développés pour le résidentiel et les espaces commerciaux. Ils existent pour réguler la température des environnements intérieurs (avec seulement une aide modérée côté humidité). Les variations de température ou d’humidité ne posent généralement pas de gros problèmes en usage résidentiel. En revanche, ce niveau de contrôle ne peut pas satisfaire les exigences environnementales très sensibles des plantes dans des espaces de culture commerciaux.

En culture indoor, la charge de chaleur et d’humidité liée aux plantes varie avec le cycle d’éclairage. Les lampes de culture et les machines génèrent une chaleur importante pendant la journée. Le système HVAC tourne 24/7 pour garder l’espace frais et déshumidifié. La nuit, lorsque la charge thermique baisse et que les lumières s’éteignent, les systèmes traditionnels s’arrêtent une fois la température préréglée atteinte. La température baisse, mais les plantes continuent de transpirer et de relâcher de l’eau dans l’air, ce qui fait grimper l’humidité. Comme la clim est en mode OFF, la déshumidification s’arrête et le contrôle de l’humidité ne peut pas se faire efficacement. Résultat : des variations très fréquentes de température et d’humidité.

Ces fluctuations perturbent l’équilibre du VPD. Elles réduisent la transpiration et l’absorption des nutriments, diminuant ainsi l’efficacité de la photosynthèse, la qualité de la récolte et le rendement.

Les systèmes HVACD sont des solutions commerciales tout-en-un conçues spécifiquement pour la culture. Ils intègrent refroidissement, chauffage et ventilation, et font de la déshumidification une fonction principale.

Ils peuvent fonctionner 24/7 et changer automatiquement de mode selon les différentes phases de croissance. Le jour, ils se concentrent sur le refroidissement et la déshumidification. La nuit, ils équilibrent le climat avec déshumidification et contrôle de la température.

Ce contrôle fin aide à maintenir une température et une humidité constantes, garantit un VPD optimal sur tout le cycle et se traduit par une production plus élevée, une meilleure qualité et un profit plus prévisible.

Consommation d’énergie

Dans les salles de culture, la consommation d’énergie représente toujours la plus grande part des coûts d’exploitation. Pour la plupart des cultivateurs, la facture d’électricité — en particulier pour les systèmes HVAC — est généralement juste derrière la main-d’œuvre. Les systèmes HVAC traditionnels ne sont pas conçus pour les environnements de culture. Ils doivent souvent être associés à des déshumidificateurs autonomes pour contrôler à la fois la température et l’humidité.

Cette combinaison est souvent inefficace. Le refroidissement de l’air est assuré par une clim split. Un déshumidificateur autonome rejette de la chaleur en fonctionnement, ce qui annule une partie du refroidissement. La lutte permanente entre les deux gaspille de l’énergie et provoque des fluctuations régulières de température et d’humidité. Cela augmente la charge d’exploitation et les dépenses énergétiques.

Le HVACD pour grow room peut récupérer la chaleur du processus frigorifique pour réchauffer l’air déshumidifié, évitant le sur-refroidissement et maintenant une température stable pendant la déshumidification. La technologie de réchauffage par gaz chaud capte la chaleur générée lors de la déshumidification et l’utilise pour réchauffer l’air refroidi et sec avant de le renvoyer dans la salle de culture. Ce processus minimise la consommation d’énergie de chauffage supplémentaire tout en maintenant un équilibre idéal entre température et humidité.

En plus, le chauffage du HVACD est “gratuit”. Il provient de la chaleur excédentaire produite lors de la déshumidification et permet de réduire le chauffage additionnel. Avec le réchauffage par gaz chaud, le système offre un contrôle précis du conditionnement et réduit la consommation d’énergie ainsi que les coûts d’exploitation. Les cultivateurs bénéficient ainsi de tous les avantages de l’efficacité énergétique et de la durabilité.

Conclusion

D’après l’évaluation ci-dessus, on peut voir que le HVACD pour grow room est supérieur aux systèmes HVAC conventionnels. Il suit de plus près les schémas de croissance des plantes et gaspille moins d’énergie. Intégré à une stratégie de contrôle intelligente, il peut gérer précisément température et humidité, économiser l’énergie et fonctionner de façon stable. Il offre ainsi aux cultivateurs commerciaux une solution climatique plus simple à gérer, plus abordable et plus cohérente.

FAQ 1 : Quelle est la différence entre un HVAC traditionnel et un HVACD en grow room ?

Les systèmes HVAC traditionnels sont conçus pour le confort humain et se concentrent surtout sur la température, avec une régulation limitée de l’humidité. En grow room, l’humidité peut augmenter rapidement lorsque les lumières s’éteignent, et les systèmes traditionnels s’arrêtent une fois la température atteinte — ce qui entraîne un VPD instable, des risques de moisissures et des rendements irréguliers.

Les systèmes HVACD intègrent refroidissement, chauffage, ventilation et déshumidification dédiée. Ils peuvent fonctionner en continu et équilibrer automatiquement température et humidité, jour et nuit, avec la précision nécessaire à la culture commerciale des plantes.

FAQ 2 : Pourquoi les cultivateurs passent-ils des mini-splits + déshumidificateurs autonomes aux solutions HVACD ?

Mini-splits + déshumidificateurs autonomes peuvent convenir pour une petite culture ou un “hobby”, mais ils ont tendance à peiner dans les opérations commerciales de grande taille. Les systèmes séparés travaillent souvent à contre-courant : la clim refroidit, et le déshumidificateur rejette de la chaleur, ce qui augmente le gaspillage d’énergie et les variations du climat.

Les systèmes HVACD offrent un meilleur contrôle climatique, plus d’efficacité et d’automatisation, ce qui se traduit par des plantes plus saines, un rendement accru, des coûts d’exploitation plus bas et moins d’équipements à entretenir.

FAQ 3 : Les systèmes HVACD sont-ils plus économes en énergie que les systèmes VRF ou split ?

Oui. Des études montrent que les systèmes HVACD intégrés peuvent consommer 14% à 16% d’énergie en moins que les systèmes split sans gaines et les systèmes VRF en culture commerciale.

C’est parce que les unités HVACD récupèrent la chaleur générée pendant la déshumidification et la réutilisent pour le réchauffage ou l’équilibrage de la température. Cela réduit la charge du compresseur et évite le conflit énergétique des configurations avec climatisation et déshumidification séparées.

Partagez avec vos amis :

Blogs populaires sur Altaqua :

Download Catalogue