Grow Room HVACD: โซลูชันควบคุมสภาพอากาศที่ฉลาดขึ้นสำหรับผู้ปลูกเชิงพาณิชย์

อัปเดต: 13 ม.ค. 2026 · อ่าน 6 นาที

ระบบ HVAC ไม่ใช่สิ่งแปลกใหม่สำหรับคนส่วนใหญ่ ตามชื่อของมัน HVAC หมายถึงระบบทำความร้อน การระบายอากาศ และเครื่องปรับอากาศ ระบบ HVAC เชิงพาณิชย์มักใช้ในอาคารขนาดใหญ่ เช่น โรงแรมและอาคารสำนักงาน เมื่อเวลาผ่านไป ระบบที่พิสูจน์แล้วเหล่านี้ก็ถูกนำไปใช้ในสาขาใหม่ ๆ เช่น การปลูกกัญชาเชิงพาณิชย์ด้วย

แม้ว่าระบบ HVAC แบบดั้งเดิมมักมีฟังก์ชันลดความชื้น แต่ก็ยังไม่เพียงพอต่อความต้องการ “การกำจัดความชื้น” ที่สำคัญมาก เพื่อให้พืชแข็งแรงในพื้นที่ปลูกในอาคาร เพื่อเน้นความสำคัญของการลดความชื้นในการเลือกระบบ HVAC ผู้เชี่ยวชาญด้านสภาพอากาศและผู้ปลูกจำนวนมากจึงเริ่มใช้คำว่า HVACD ซึ่งย่อมาจาก การทำความร้อน (Heating) การระบายอากาศ (Ventilation) เครื่องปรับอากาศ (Air Conditioning) และการลดความชื้น (Dehumidification)

บทสนทนาในฟอรัมเกี่ยวกับคำแนะนำระบบ HVAC

บนแพลตฟอร์มโซเชียลอย่าง Reddit เรามักเห็นผู้ปลูกถามคำถามลักษณะนี้:

“พ่อตาผมมีฟาร์มกัญชาในอาคารและกำลังขยายไปยังอาคารใหม่ขนาด 4,000 ตร.ฟุต แต่ละห้องปลูกจะมีโหลดประมาณ 180k BTU เราต้องกำจัดความชื้น ชดเชยความร้อนจากไฟปลูก และนำอากาศสดเข้ามา ระบบปัจจุบันใช้พัดลมกังหัน 2 ตัวสำหรับอากาศสด ใช้มินิสปลิต 3 เครื่องสำหรับทำความเย็น และมีเครื่องลดความชื้นแยกต่างหาก มีตัวเลือกที่ดีกว่าสำหรับอาคารใหม่ไหม?”

ผู้ใช้งานบางคนตอบว่า:

“ถ้าเป็นแค่ ‘งานอดิเรก’ มินิสปลิตก็น่าจะ ‘พอใช้ได้’ แต่ถ้าเป็นงานระดับมืออาชีพ ผมแนะนำให้ลองยูนิตขนาดเล็กจาก Agronomic IQ ยิ่งอ่านเยอะยิ่งรู้ว่าสภาพแวดล้อมของพืชพวกนี้อ่อนไหวมากจริง ๆ”

“ลองค้นหาระบบของ Cultvia ดู เป็นระบบ HVAC สำหรับการเกษตรในอาคาร ผมมั่นใจว่ายังมีธุรกิจลักษณะนี้อีกหลายเจ้า แต่ผมพอคุ้นกับเจ้านี้อยู่บ้าง”

จากบทสนทนาเหล่านี้ สิ่งที่เห็นชัดคือผู้ปลูกส่วนใหญ่เริ่มต้นด้วยแนวคิดแบบเดิม ๆ ในการควบคุมสภาพแวดล้อม: มินิสปลิตจับคู่กับเครื่องลดความชื้นแบบสแตนด์อโลน แต่พอขยายสเกลการปลูก หรือเมื่อคุณต้องการความนิ่งของอุณหภูมิและความชื้นแบบต่อเนื่อง พวกเขาก็มักจะ ชนเพดานของชุดระบบแบบเดิมอย่างรวดเร็ว นี่คือเหตุผลที่ grow room HVACD กลายเป็นจุดโฟกัสสำคัญ เพราะมันรวมความสามารถของ HVAC แบบเดิมและเครื่องลดความชื้นไว้ด้วยกัน พร้อมเพิ่มศักยภาพในการกำจัดความชื้นให้สูงขึ้นมาก

พูดง่าย ๆ คือ เราไม่ได้ปฏิเสธว่ามินิสปลิตหรือเครื่องลดความชื้นแยกเครื่องใช้งานไม่ได้ แต่ถ้าคุณต้องการสภาพแวดล้อมการปลูกที่ให้ผลผลิตสูง ควบคุมได้ และประหยัดพลังงาน การเลือก grow room HVACD คือทางเลือกที่ดีกว่าอย่างชัดเจน

เปรียบเทียบระบบ HVAC แบบดั้งเดิมกับระบบ HVACD แบบบูรณาการ

ในส่วนก่อนหน้า เราพูดถึงว่าผู้ปลูกจำนวนมากค่อย ๆ เห็นข้อจำกัดของชุดระบบ HVAC แบบเดิมในพื้นที่ปลูก มุมมองนี้ยังได้รับการสนับสนุนจากรายงานชื่อ The Cultivation HVACD System Comparison Study ซึ่งจัดทำโดย Anvil Agronomics, Zartarian Engineering และ Anderson Porter Design

การศึกษานี้เปรียบเทียบ 3 ระบบในด้านประสิทธิภาพพลังงาน ระดับการควบคุม และความเสถียรของอุณหภูมิและความชื้น:

ระบบที่ 1: เครื่องระเหย (evaporator) แบบไร้ท่อแขวนเพดานขนาด 4 ตัน จำนวน 8 ชุด พร้อมคอนเดนเซอร์แยกสำหรับโหลดแบบสัมผัส (sensible load) และเครื่องลดความชื้นแบบสแตนด์อโลนขนาด 706 ไพนต์ จำนวน 7 เครื่อง (82°F / 58% RH) สำหรับกำจัดโหลดความชื้น (latent load)

ระบบที่ 2: ชุด VRF Split Fan coil ขนาด 8 ตัน จำนวน 4 ชุด พร้อมคอนเดนเซอร์แยกที่เข้าคู่กันสำหรับโหลดแบบสัมผัส และเครื่องลดความชื้นขนาด 710 ไพนต์ จำนวน 7 เครื่องเพื่อควบคุมโหลดความชื้น

ระบบที่ 3: ยูนิต HVACD แบบบูรณาการชนิดแพ็กเกจขนาด 20 ตัน จำนวน 2 เครื่อง มีคอยล์รีฮีตเต็มชุด และสามารถปรับค่า sensible heat ratio ได้

ผลลัพธ์แสดงว่า ระบบ VRF split ใช้พลังงานมากที่สุด ประมาณ 626,836 kWh ต่อปี ขณะที่ ระบบ HVACD แบบบูรณาการ ใช้พลังงานน้อยที่สุด โดยน้อยกว่าระบบ split แบบไร้ท่อประมาณ 14% และน้อยกว่าระบบ VRF ประมาณ 16% แม้ว่า VRF และระบบไร้ท่อขนาดเล็กจะมีประสิทธิภาพดีในตัวมันเอง แต่ต้องพึ่งเครื่องลดความชื้นแบบสแตนด์อโลนที่มีประสิทธิภาพต่ำกว่า ทำให้การใช้พลังงานรวมสูงขึ้น

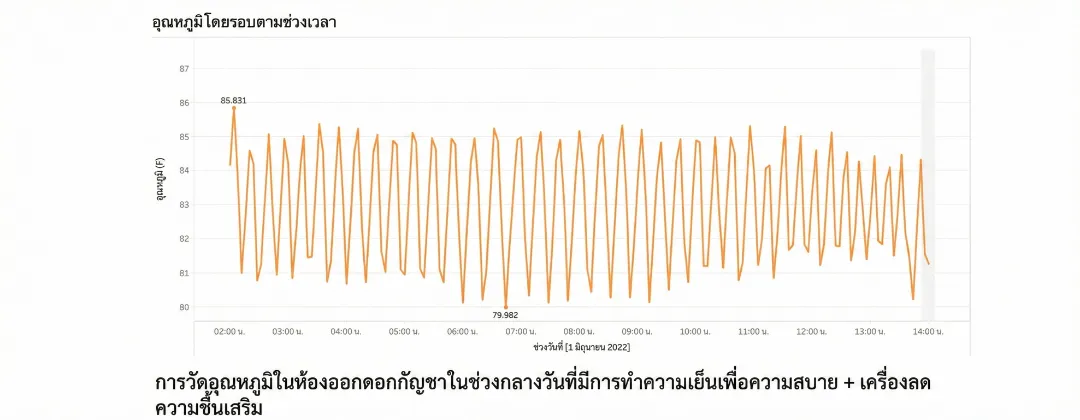

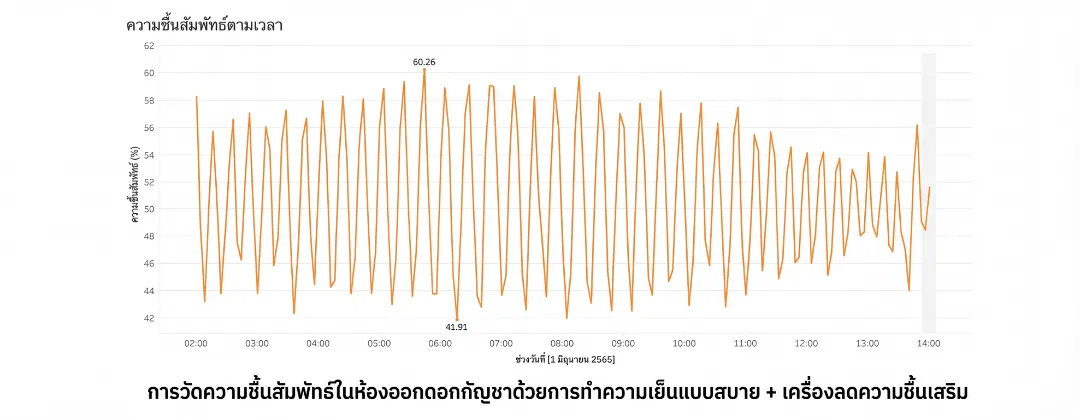

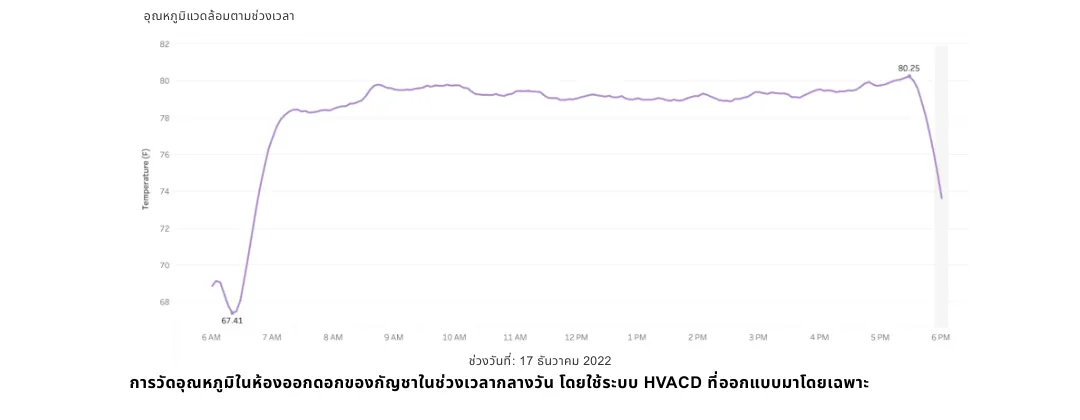

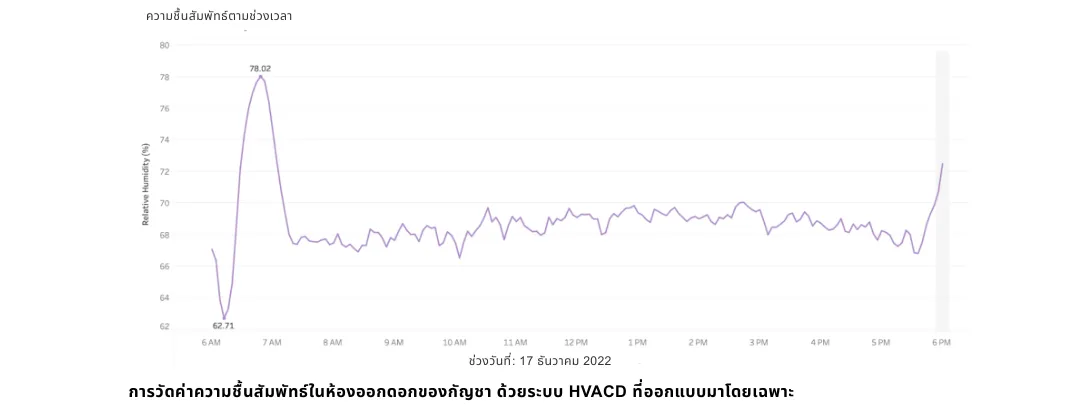

การศึกษายังเปรียบเทียบการทำงานในห้องปลูกจริง 2 ห้องด้วย

- 1, ห้องปลูกขนาด 720 ตร.ฟุต ใช้มินิสปลิตกับเครื่องลดความชื้นแบบสแตนด์อโลน อุณหภูมิแกว่ง ±2.5°F และความชื้นแกว่ง ±10% RH ระบบตัดต่อถี่ และการควบคุมอุณหภูมิกับความชื้นรบกวนกันเอง พืชโตไม่สม่ำเสมอ เสี่ยงต่อโรคราแป้ง ผลผลิตและคุณภาพลดลงอย่างมาก

- 2, ห้องปลูกอีกห้องขนาด 3,456 ตร.ฟุต ใช้ยูนิต HVACD แบบบูรณาการเพียงเครื่องเดียว อุณหภูมิแกว่งน้อยกว่า ±1°F และความชื้นแกว่งประมาณ ±2.5% RH สภาพแวดล้อมนิ่งกว่า พืชแข็งแรงขึ้น และผลผลิตกับกำไรเพิ่มขึ้นอย่างชัดเจน ระบบยังควบคุมง่ายกว่าและต้องใช้เครื่องน้อยกว่า

ผลลัพธ์เหล่านี้เป็นข้อมูลที่ช่วยยืนยันประสบการณ์ของผู้ปลูก และเป็นหลักฐานเชิงวิทยาศาสตร์ถึงข้อได้เปรียบของ grow room HVACD HVACD ตอบโจทย์ความต้องการสภาพแวดล้อมที่ต้องการความละเอียดสูงของห้องปลูกเชิงพาณิชย์ยุคใหม่ และสอดคล้องกับแนวโน้มด้านประสิทธิภาพพลังงานและความยั่งยืน

จากข้อค้นพบนี้ ส่วนถัดไปจะวิเคราะห์ให้ละเอียดขึ้นว่า grow room HVACD เหนือกว่าระบบแบบเดิมอย่างไร ในด้านการควบคุมอุณหภูมิ การควบคุมความชื้น และประสิทธิภาพพลังงาน

ระดับการควบคุมอุณหภูมิและความชื้น

ระบบแบบดั้งเดิมสำหรับบ้านและธุรกิจถูกพัฒนาขึ้นเพื่อที่อยู่อาศัยและพื้นที่ค้าปลีก หน้าที่หลักคือควบคุมอุณหภูมิในอาคาร (โดยช่วยเรื่องความชื้นได้เพียงระดับหนึ่ง) ความเปลี่ยนแปลงของอุณหภูมิหรือความชื้นไม่ใช่ปัญหาใหญ่สำหรับการใช้งานทั่วไป แต่ระดับการควบคุมแบบนี้ไม่สามารถตอบสนองความต้องการสภาพแวดล้อมที่ “ละเอียดอ่อน” ของพืชในพื้นที่ปลูกเชิงพาณิชย์ได้

เมื่อปลูกในอาคาร โหลดความร้อนและความชื้นจากพืชจะเปลี่ยนไปตามรอบไฟ ไฟปลูกและเครื่องจักรสร้างความร้อนมากในช่วงกลางวัน ระบบ HVAC จึงต้องทำงาน 24/7 เพื่อให้เย็นและลดความชื้น แต่พอกลางคืนโหลดความร้อนลดลง เมื่อไฟดับ ระบบแบบดั้งเดิมมักจะหยุดทำงานทันทีเมื่ออุณหภูมิถึงค่าที่ตั้งไว้ อุณหภูมิเย็นลงแล้ว แต่พืชยังคงคายน้ำและปล่อยไอน้ำเข้าสู่อากาศ ทำให้ความชื้นสูงขึ้น และเพราะแอร์อยู่ในสถานะ OFF การลดความชื้นก็หยุดตามไปด้วย จึงควบคุมความชื้นได้ไม่ดี ส่งผลให้เกิดการแกว่งของอุณหภูมิและความชื้นบ่อยมาก

ความผันผวนเหล่านี้รบกวนสมดุล VPD ทำให้การคายน้ำและการดูดซึมธาตุอาหารลดลง ส่งผลต่อประสิทธิภาพการสังเคราะห์แสง คุณภาพผลผลิต และผลผลิตรวม

ระบบ HVACD เป็นโซลูชันแบบ all-in-one สำหรับการปลูกเชิงพาณิชย์ที่ออกแบบมาเพื่อการปลูกโดยเฉพาะ โดยรวมการทำความเย็น การทำความร้อน การระบายอากาศ และทำให้ การลดความชื้นเป็นงานหลัก

สามารถทำงานได้ตลอด 24/7 และสลับโหมดอัตโนมัติตามช่วงการเติบโตต่าง ๆ กลางวันเน้นทำความเย็นและลดความชื้น กลางคืนเน้นทำให้สภาพอากาศสมดุลด้วยการลดความชื้นและควบคุมอุณหภูมิ

การควบคุมที่ละเอียดแบบนี้ช่วยให้อุณหภูมิและความชื้นคงที่ รับประกัน VPD ที่เหมาะสมตลอดทั้งรอบ และได้ผลลัพธ์เป็นผลผลิตที่มากขึ้น คุณภาพดีขึ้น และกำไรที่คาดการณ์ได้มากขึ้น

การใช้พลังงาน

ในห้องปลูก ค่าใช้จ่ายด้านพลังงานมักเป็นต้นทุนที่ใหญ่ที่สุด สำหรับผู้ปลูกส่วนใหญ่ ค่าไฟ (โดยเฉพาะของระบบ HVAC) มักเป็นรองแค่ค่าแรง ระบบ HVAC แบบดั้งเดิมไม่ได้ถูกออกแบบมาเพื่อสภาพแวดล้อมการปลูก จึงมักต้องทำงานร่วมกับ เครื่องลดความชื้นแบบสแตนด์อโลน เพื่อควบคุมทั้งอุณหภูมิและความชื้น

การจับคู่แบบนี้มักไม่มีประสิทธิภาพ การทำความเย็นได้จากเครื่องปรับอากาศแบบสปลิต แต่เครื่องลดความชื้นแบบสแตนด์อโลนจะปล่อยความร้อนออกมาระหว่างทำงาน ซึ่งหักล้างการทำความเย็นนั้น การดึงกันไปมาระหว่างสองเครื่องทำให้เปลืองพลังงาน และทำให้เกิดการแกว่งของอุณหภูมิและความชื้นเป็นประจำ ส่งผลให้โหลดการทำงานสูงขึ้นและค่าไฟเพิ่มขึ้น

Grow room HVACD สามารถกู้คืนความร้อนจากกระบวนการทำความเย็นเพื่อนำมารีฮีตอากาศที่ลดความชื้นแล้ว ช่วยหลีกเลี่ยงการทำให้เย็นเกิน และรักษาอุณหภูมิในห้องปลูกให้เสถียรระหว่างการลดความชื้น เทคโนโลยี hot gas reheat จะดึงความร้อนที่เกิดขึ้นระหว่างลดความชื้นมาใช้รีฮีตอากาศเย็นแห้งก่อนส่งกลับเข้าห้องปลูก กระบวนการนี้ช่วยลดการใช้พลังงานความร้อนเพิ่มเติม พร้อมคงสมดุลอุณหภูมิและความชื้นให้อยู่ในจุดที่เหมาะ

ยิ่งไปกว่านั้น การทำความร้อนของ HVACD ถือว่า “ฟรี” เพราะได้มาจากความร้อนส่วนเกินที่เกิดขึ้นระหว่างลดความชื้น ทำให้ลดความจำเป็นของความร้อนเสริมได้ ด้วย hot gas reheat ระบบสามารถควบคุมสภาพอากาศได้แน่นขึ้น และลดการใช้พลังงานรวมถึงค่าใช้จ่ายในการเดินระบบ ผู้ปลูกจึงได้ประโยชน์ทั้งด้านประสิทธิภาพพลังงานและความยั่งยืน

สรุป

จากการประเมินข้างต้น จะเห็นได้ว่า grow room HVACD ดีกว่าระบบ HVAC แบบดั้งเดิม เพราะสอดคล้องกับรูปแบบการเติบโตของพืชมากกว่าและสิ้นเปลืองพลังงานน้อยกว่า เมื่อผสานกับกลยุทธ์ควบคุมอัจฉริยะ ระบบสามารถจัดการอุณหภูมิและความชื้นได้อย่างแม่นยำ ประหยัดพลังงาน และทำงานได้เสถียร นี่จึงเป็นโซลูชันสภาพอากาศสำหรับผู้ปลูกเชิงพาณิชย์ที่บริหารจัดการง่ายกว่า คุ้มค่ากว่า และให้ความสม่ำเสมอมากกว่า

FAQ 1: ระบบ HVAC แบบดั้งเดิมกับ HVACD ในห้องปลูกต่างกันอย่างไร?

ระบบ HVAC แบบดั้งเดิมถูกออกแบบมาเพื่อความสบายของคน เน้นควบคุมอุณหภูมิเป็นหลัก และควบคุมความชื้นได้จำกัด ในห้องปลูก ความชื้นสามารถพุ่งขึ้นได้เร็วเมื่อไฟดับ และระบบแบบดั้งเดิมมักหยุดทำงานทันทีเมื่ออุณหภูมิถึงเป้า — ทำให้ VPD ไม่นิ่ง เพิ่มความเสี่ยงเชื้อรา และผลผลิตไม่สม่ำเสมอ

ระบบ HVACD รวมการทำความเย็น การทำความร้อน การระบายอากาศ และการลดความชื้นแบบเฉพาะทางไว้ด้วยกัน สามารถทำงานต่อเนื่องและบาลานซ์อุณหภูมิกับความชื้นได้อัตโนมัติทั้งกลางวันและกลางคืน ให้ความแม่นยำที่จำเป็นต่อการปลูกเชิงพาณิชย์

FAQ 2: ทำไมผู้ปลูกจึงเปลี่ยนจากมินิสปลิต + เครื่องลดความชื้นแยกเครื่อง ไปใช้โซลูชัน HVACD?

มินิสปลิต + เครื่องลดความชื้นแบบสแตนด์อโลนอาจเพียงพอสำหรับห้องเล็กหรือการปลูกแบบงานอดิเรก แต่สำหรับการปลูกเชิงพาณิชย์ขนาดใหญ่ ระบบแยกส่วนมักทำงานสวนทางกัน — แอร์ทำให้เย็น ส่วนเครื่องลดความชื้นปล่อยความร้อน ทำให้เปลืองพลังงานและทำให้สภาพอากาศแกว่ง

ระบบ HVACD ให้การควบคุมสภาพอากาศที่ดีกว่า มีประสิทธิภาพและอัตโนมัติมากกว่า ส่งผลให้พืชแข็งแรงขึ้น ผลผลิตเพิ่ม ต้นทุนการเดินระบบลดลง และมีอุปกรณ์ให้ดูแลน้อยลง

FAQ 3: ระบบ HVACD ประหยัดพลังงานกว่า VRF หรือระบบสปลิตหรือไม่?

ใช่ งานศึกษาระบุว่าระบบ HVACD แบบบูรณาการสามารถใช้พลังงานน้อยกว่าระบบ ductless split และ VRF ในสภาพแวดล้อมการปลูกเชิงพาณิชย์ประมาณ 14%–16%

เพราะยูนิต HVACD กู้คืนความร้อนที่เกิดขึ้นระหว่างการลดความชื้นแล้วนำกลับมาใช้สำหรับรีฮีตหรือบาลานซ์อุณหภูมิ ช่วยลดภาระคอมเพรสเซอร์ และหลีกเลี่ยง “ความขัดแย้งด้านพลังงาน” ที่มักเกิดในชุดระบบที่ใช้แอร์และเครื่องลดความชื้นแยกกัน

แชร์ให้เพื่อนของคุณ:

บล็อกยอดนิยมบน Altaqua:

Download Catalogue